Цель операции оплавления при лужении жести это придание матовой поверхности электролуженой жести зеркального блеска и создание тонкого слоя сплава FeSn2 между стальной основой и оловянным покрытием, и, тем самым повысить устойчивость жести против коррозии и улучшить паяемость жести, что очень важно при производстве консервных банок. Операция оплавления состоит в быстром повышении температуры оловянного покрытия выше точки плавления олова с последующим быстрым охлаждением.

Цель операции оплавления при лужении жести это придание матовой поверхности электролуженой жести зеркального блеска и создание тонкого слоя сплава FeSn2 между стальной основой и оловянным покрытием, и, тем самым повысить устойчивость жести против коррозии и улучшить паяемость жести, что очень важно при производстве консервных банок. Операция оплавления состоит в быстром повышении температуры оловянного покрытия выше точки плавления олова с последующим быстрым охлаждением.

Существует несколько способов оплавления. На первых линиях электролитического лужения покрытая оловом полоса пропускалась через раславленное пальмовое масло. На большей части современных линий электролитического лужения применяются различные способы электронагрева (индукционный и контактный способ). При нагревании контактным способом через контактные ролики на полосу подается переменный ток большой мощности. Этот способ удобен своей высокой эффективностью и не нуждается в сложных контрольных приборах.

Способ оплавления индуцированным током применяется на многих скоростных линиях электролитического лужения. Преимуществом этого метода является то, что полоса не соприкасается с поляризованными токовыми роликами, поэтому исключается образование прожогов. Используя несколько отдельных индукционных цепей, можно очень тщательно контролировать нагрев полосы, а затем, в течение некоторого времени удерживать его на одном уровне. Подобная гибкость контроля не может осуществляться при обычном оплавлении контактным способом, при котором неизбежно непрерывное повышение температуры на пути полосы от первого токового ролика до ванны охлаждения. Недостатком индукционного оплавления является относительно высокая стоимость оборудования и несколько меньший коэффициент полученого действия, что приводит к значительным эксплуатационным расходам. На некоторых линиях имеются обе установки оплавления для наиболее полного использования преимуществ каждой из них. Основное нагревание производится контактным методом, а доводка методом индукции.

Обычно цикл нагрева и охлаждения в воде движущейся стальной полосы занимает не более 1 сек. При нагреве температура полосы за доли секунды достигает 300-310оС и затем в ванне закалки быстро снижается до 40-30оС. Толщина переходного слоя оплавленных образцов промышленной жести составляет 0,05-0,20 мкм. Образование промежуточного слоя FeSn2 в процессе оплавления зависит от температуры и продолжительности термообработки, установлена параболическая зависимость толщины диффузионного слоя от продолжительности оплавления при постоянной температуре.

Исследование закономерностей роста переходного слоя, образовавшегося при нагреве до различных температур ниже точки плавления олова, показали образование центров кристаллизации переходного слоя еще до процесса оплавления.

Образование центров кристаллизации интерметаллического соединения зависит, как от подготовки поверхности перед лужением, так и от условий процесса электроосаждения олова. Исследованиями установлено, что центры кристаллизации FeSn2, образующиеся на поверхности стальной основы при электроосаждении, оказывают большое влияние на последующий рост и деформирование переходного слоя при оплавлении электролитического осадка.

Установленная зависимость между структурами переходного слоя до и после оплавления осадка олова имеет большое практическое значение. Оказалось возможным с помощью специального режима термической обработки существенно изменить структуру и сплошность переходного слоя и тем самым повысить сопротивление белой жести к коррозии.

Был предложен следующий способом изменения структуры и сплошности переходного слоя. Жесть с гальваническими осадком быстро нагревали до 220оС и выдерживали при этой температуре 4 секунды, затем температуру быстро повышали до 250оС и жесть с оплавленным осадком охлаждали в воде. Кристаллы переходного слоя белой жести, термически обработанной по такому режиму, имеют овальные контуры и сравнительно большие размеры, структура слоя приближается к структуре диффузионного слоя жести горячего лужения.

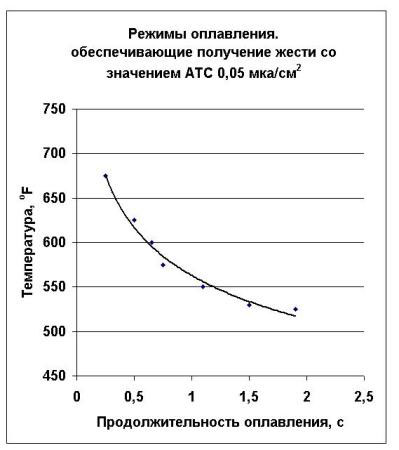

В США запатентован процесс оплавления, заключающийся в том, что с целью получения электролуженой жести с высоким коррозионным сопротивлением (значение АТС испытаний не более 0,05 мка/см2), термообработку производят при температурах 255-370оС в течение определенного промежутка времени. Продолжительность времени между моментом достижения необходимой температуры и моментом охлаждения в ванне закалки, определяется следующим выражением:

где Q — продолжительность оплавления, секунды,

T - температура, оС.

Графическая зависимость, отражающая связь между значением АТС и режимами оплавления представлена на рисунке ниже.