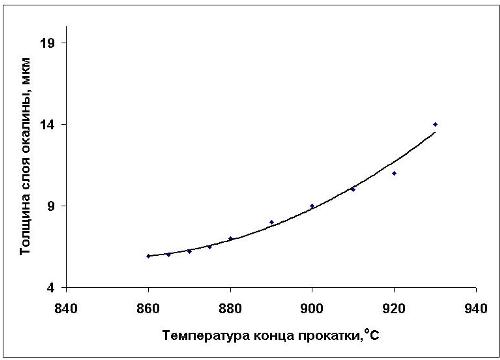

Одним из факторов, влияющих на толщину слоя железной окалины, является температура конца прокатки. Оптимальной считается температура около 850оС. С повышением температуры увеличивается и толщина железной окалины, что особенно заметно при температурах более 900оС (рисунок 1).

Одним из факторов, влияющих на толщину слоя железной окалины, является температура конца прокатки. Оптимальной считается температура около 850оС. С повышением температуры увеличивается и толщина железной окалины, что особенно заметно при температурах более 900оС (рисунок 1).

Уменьшение образования окалины можно получить за счет увеличения скорости прокатки. Так, например, при температуре конца прокатки 880оС наибольшее уменьшение слоя окалины железа достигается при скорости 5-8,5 м/с. При дальнейшем увеличении скорости толщина слоя окалины меняется незначительно.

Стоит отметить также, что образование окалины в воде идет более интенсивно, чем на воздухе, поэтому продолжительность охлаждения полос перед сматыванием желательно снижать до минимума.

Рисунок 1- Зависимость толщины слоя окалины от температуры конца прокатки.

Однако, при прокатке на станах с охлаждением на рольгангах и холодильниках имеет место образование толстого слоя окалины железа (до 40 мкм), так как охлаждение проводится на воздухе при большом доступе кислорода. В этом случае температура конца прокатки играет большую роль, чем скорость.

Температура сматывания металла в рулон в диапазоне 600-700оС не оказывает влияния на увеличение слоя железной окалины. Однако, чем выше температура сматывания, тем больше вероятность получения толстой пленки окалины на кромках переднего и заднего концов полосы, которые соприкасаются с атмосферой. Следует также отметить, что увеличение температуры сматывания полосы в рулон приводит к образованию слоя гематита на концах полосы, что нежелательно вследствие его низкой растворимости в кислотах.

Минимальная толщина слоя окалины на поверхности широких горячекатаных полос, которые получены на полунепрерывном стане с водяным охлаждением, имеет место на расстоянии ~ 30 мм от края полосы, и толщина слоя железной окалины увеличивается к краям и в середине на ~6,5 г/м2 при общей массе окалины ~ 50 г/м2. На узких полосах, полученных на непрерывном стане после водяного охлаждения перед сматыванием полосы в рулон, различия в толщине слоя окалины железа по краям и середине еще больше. Имеет место и неравномерность изменения толщины пленки окалины от середины к краям в поперечном направлении. На узких полосах, которые охлаждались на воздухе перед сматыванием, количество окалины равномерно увеличивается от края к середине.

По длине широкой полосы нет заметной разницы в толщине слоя окалины между началом, серединой и концом рулона. На узких полосах имеется небольшое изменение в середине полосы при водяном охлаждении, а при охлаждении на воздухе толщина окалины снижается к концу рулона.

Неравномерность толщины слоя окалины объясняется разными условиями окалинообразования на различных участках полосы. Если система водяного охлаждения работает эффективно, то различия в толщине слоя окалины по середине полосы уменьшаются. Небольшое увеличения слоя окалины по кромкам связанно с более свободным доступом воздуха.