При производстве горячекатаных полос образуется несколько типов железной окалины, различающейся по структуре и количеству фаз:

При производстве горячекатаных полос образуется несколько типов железной окалины, различающейся по структуре и количеству фаз:

Тип 1: двухслойная окалина, в состав которой входит магнетит и металлическое железо. Получение такого типа железной окалины характерно для медленно охлаждающихся участков широкой полосы и середины рулона. Эта металлическая окалина является продуктом разложения вюстита и часто в ее структуре присутствует небольшое количество нераспавшегося вюстита, что характерно для быстрого охлаждения рулонов или рулонов небольшой массы.

Тип 2: окалина железа, состоящая из прилегающего к металлу слоя вюстита и слоя магнетита. Такой тип окалины характерен доя участков широкой полосы с интенсивным охлаждением (кромка средней части и головная часть полосы).

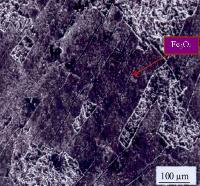

Тип 3: окалина железа, сотоящая из основного слоя магнетита, над которым расположен наружный слой гематита. Кромки полосы при этом имеют темную окраску.

Тип 4: трехслойная окалина: магнетит — вюстит- магнетит. Этот тип характерен для быстро охлаждающихся узких полос.

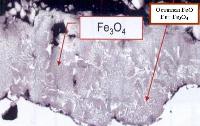

Механизм образования окалины на горячекатаной полосе можно описать следующим образом: в последней клети стана окалина имеет нормальную структуру, состоящую из внешнего слоя — магнетита и внутреннего слоя – вюстита (рисунок 1). Далее полоса охлаждается водой на отводящем рольганге и сворачивается в рулон. На металле, полученном при температуре конца прокатки более 900оС обнаруживается наружний слой гематита, что связанно с недостаточно хорошим охлаждением полосы после прокатки и наличием свободного доступа воздуха к данным частям металла в период охлаждения рулонов на стане.

Рисунок 1- Слои окалины

Если температура конца прокатки менее 900оС, то при невысокой скорости движения полосы процесс образования окалины под водой приводит к получению магнетита. От продолжительности нахождения полосы под водой зависит соотношение фаз магнетита и вюстита. Окалина, получающаяся в атмосфере водяного пара ,состоит в большей степени из магнетита, чем из гематита. Чем ниже температура сматывания полосы в рулон, тем менее преобразуется вюстит. При этом превращение вюстита не всегда приводит к получению магнетита и железа, при этом может получится вюстит с меньшим содержанием кислорода. Это будет зависить от температуры, скорости охлаждения и содержания кислорода.

На удаление железной окалины оказывает влияние ее толщина. Обычно толщина слоя окалины составляет 7-20 мкм (3,5 — 5,5мг/см2). Толщина слоев отдельных фаз различается и определяется условиями прокатки и охлаждения полос.