Продолжение (Начало — здесь)

Продолжение (Начало — здесь)

С использованием указанного подхода оценили качество холоднокатаного металла, прокатанного на стане холодной прокатки 1700.

В качестве функции отклика выбрали Y – количество металла, отсортированного по дефектам «наколы», % от заданного в производство металла.

В качестве единичных показателей, по которым определялся комплексный критерий качества, рассматривались:

- Х1 = C – содержание углерода в стали, %;

- Х2 = Si – содержание кремния в стали, %;

- Х3 = Mn – содержание марганца в стали, %;

- Х4 = S – содержание серы в стали, %;

- Х5 = P – содержание фосфора в стали, %;

- Х6 = Cr – содержание хрома в стали, %;

- Х7 = Ni – содержание никеля в стали, %;

- Х8 = Cu – содержание меди в стали, %;

- Х9 = N – содержание азота в стали, %;

- Х10 = Al – содержание алюминия в стали, %;

- Х11 = σВ – предел прочности стали, МПа;

- Х12 = δ – относительное удлинение стали, %;

- Х13 = εΣ – суммарное относительное обжатие на стане 1700 холодной прокатки, %;

- Х14 = В – ширина листа, мм.

Проведена статистическая обработка данных по качеству листа. Использована выборка объемом 79 плавок.

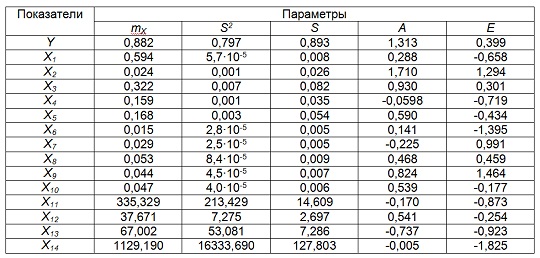

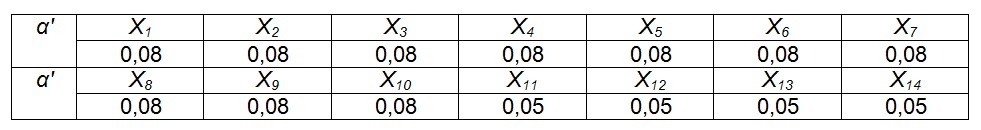

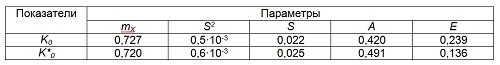

После отсева грубых ошибок с использованием принятых методик, при уровне значимости α=0,001, для каждого из параметров были определены математическое ожидание mX, дисперсия S2, среднее квадратическое отклонение S, ассиметрия A и эксцесс E распределений (таблица 2).

Таблица 2 – Параметры распределения признаков

Выявлены законы распределений исследуемых признаков. Установлено, что распределение признаков Х6 = Cr; Х7 = Ni и Х14 = В согласуются с экспоненциальным законом, близким к нормальному закону. Остальные признаки подчиняются нормальному закону распределения, что установлено с помощью критерия Пирсона χ² при уровне значимости α=0,01 (χ² = 21,7 > χ² = 17,3).

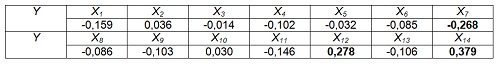

Рассчитали коэффициенты парной корреляции, которые приведены в таблице 3. Статистическую значимость коэффициентов определили с доверительной вероятностью 0,95 по критерию Стьюдента. В таблице 3 статистически значимые коэффициенты выделены жирным шрифтом. Они показывают, что статистически значимое влияние на отсортировку холоднокатаного листа по дефекту «наколы» оказывают содержание в стали никеля, относительное удлинение и ширина листа.

Таблица 3 – Коэффициенты парной корреляции

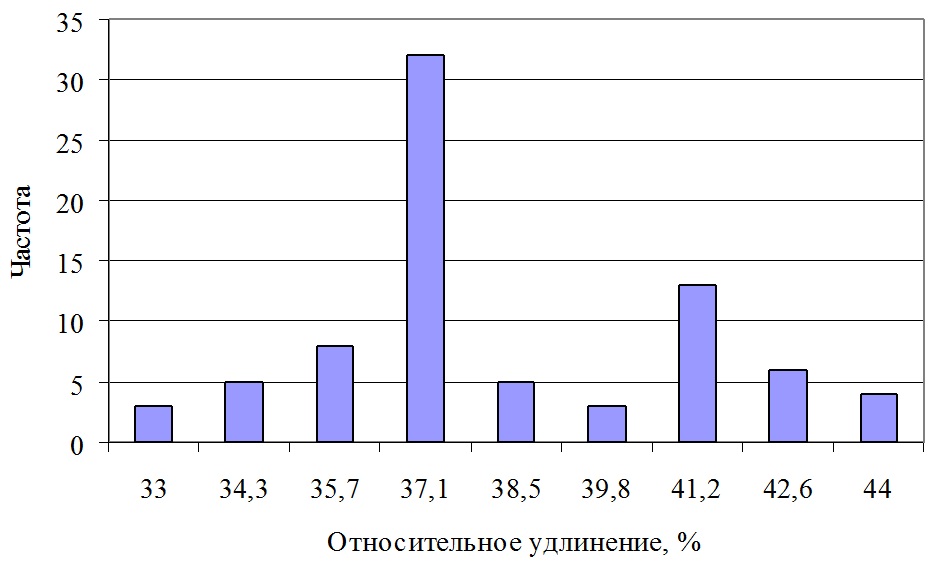

Рис. 1. Гистограмма распределения относительного удлинения

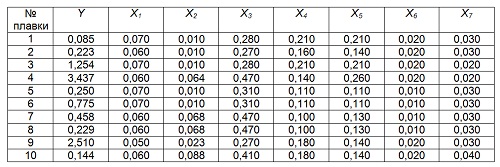

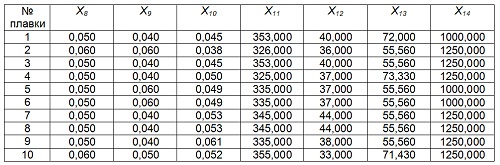

В таблице 4 представлен фрагмент выборки.

Таблица 4 — Фрагмент выборки

Продолжение таблицы 4:

Определяем коэффициенты весомости (таблица 5). Т.к. значения признака Y отражают долю отсортировки, % от заданного в производство металла, следовательно, коэффициент весомости равен –0,01·Yi.

Таблица 5 – Коэффициенты весомости

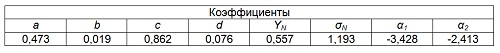

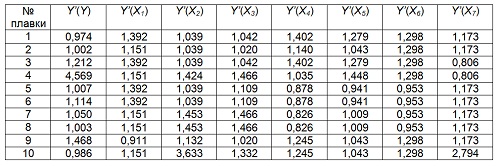

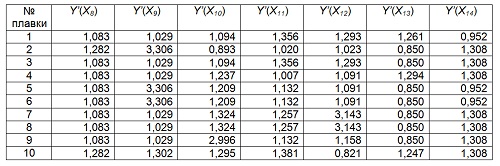

Согласно формулам (5), (6) и (7) рассчитали промежуточные параметры показателей качества проката (таблицы 6 и 7).

Таблица 6 – Промежуточные коэффициенты

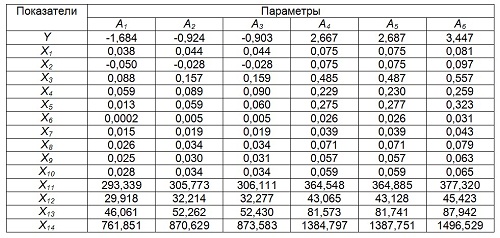

Таблица 7 – Значения коэффициентов А1-А6

Согласно формулам (8) и (9) рассчитали нормированные показатели качества проката (таблица 8).

Таблица 8 – Значения параметра нормированных показателей качества

Продолжение таблицы 8:

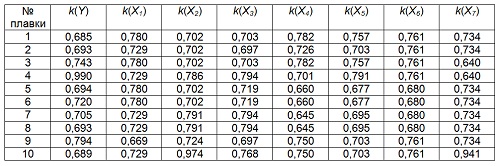

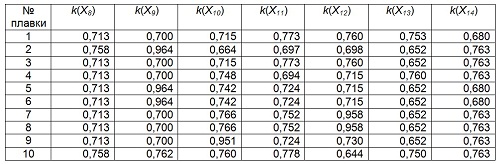

Согласно формулам (3) и (4) рассчитали дифференциальные показатели качества проката (таблица 9).

Таблица 9 – Дифференциальные показатели качества

Продолжение таблицы 9:

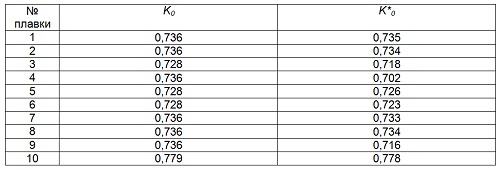

Рассчитали комплексные показатели качества металла K0, а также с учетом отсортированного металла по дефектам поверхности K*0 (таблица 10).

Таблица 10 – Комплексные показатели качества

При анализе данных табл. 10 следует, что поверхностные дефекты в ухудшают качество металла.

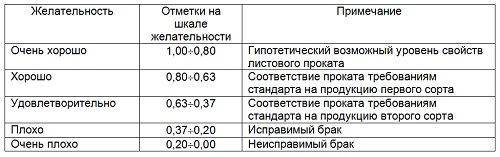

При квалиметрических оценках эмпирические и числовые формы имеют соответствия, приведенные в таблице 11, известной как шкалы желательности.

Таблица 11 — Шкала желательности

Результаты статистической обработки полученных результатов K0 и K*0 приведены в таблице 12 и на рис. 2 и 3.

Таблица 12 – Параметры распределений параметров K0 и K*0

Рис. 2. Гистограмма распределения параметра K0

Рис. 3. Гистограмма распределения параметра K*0

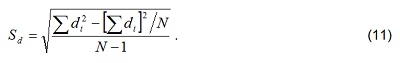

Для определения значимости различия между K0 и K*0 находят разность di=K0 – K*0,

![]() , а также наблюдаемое значение критерия ТНАБЛ.

, а также наблюдаемое значение критерия ТНАБЛ.

где N – количество наблюдений.

Находят исправленное среднее квадратическое отклонение по формуле:

По таблице критических точек распределения Стьюдента при уровне значимости α=0,05 сравнивали ТНАБЛ с критическим значением ТКРИТ = 1,98. Условие ТНАБЛ = 7,87 < ТКРИТ = 1,98 не выполняется, следовательно, средние значения нормальных совокупностей K0 и K*0 значительно различаются.

Среднее значение бездефектного металла K0 = 0,727, а для дефектного металла K*0 = 0,720. Среднее квадратическое отклонение (СКО) бездефектного металла K0 = 0,022, а для дефектного металла K*0 = 0,024. Анализ данных показал, что поверхностные дефекты в значительной степени ухудшают качество металлопродукции.

Квалиметрическими методами оценили качество холоднокатаного металла, производимого на непрерывном пятиклетевом стане холодной прокатки 1700. Качество прокатной продукции согласно шкале желательности соответствует требованиям стандартов на продукцию первого сорта (K0 = 0,727 > K*0 = 0,720 > 0,63). Установили различие в качестве отсортированного металла по дефектам поверхности и бездефектного металла. Наличие поверхностных дефектов на полосе увеличивает отсортировку металла в среднем на 3,4-0,04%.

Рекомендуем ознакомиться со статьями:

- Исследование механических свойств металла. Модель управления свойствами

- Квалиметрическая оценка качества холоднокатаного проката. Часть 1 из 2

- Реверсивный стан. Инженерная методика расчета усилия и момента прокатки

- Анализ результатов испытания консервационного масла для защиты от коррозии (Часть 1)

- Анализ эмульсии (СОЖ). Инструкция