На металлургическом предприятии, с вводом в эксплуатацию машины непрерывного литья заготовки, на базовой технологии производства металла марки st12 были опробованы различные технологические режимы изготовления штампуемых марок сталей с различным химическим составом, температурными режимами горячей прокатки, рекристаллизационного отжига. По итогам работ была предложена технология производства холоднокатаного проката с более высокими пластическими свойствами марки st13.

На металлургическом предприятии, с вводом в эксплуатацию машины непрерывного литья заготовки, на базовой технологии производства металла марки st12 были опробованы различные технологические режимы изготовления штампуемых марок сталей с различным химическим составом, температурными режимами горячей прокатки, рекристаллизационного отжига. По итогам работ была предложена технология производства холоднокатаного проката с более высокими пластическими свойствами марки st13.

В данной статье рассмотрим результаты механических испытаний холоднокатаного проката для штамповки марки st13 из непрерывно-литого металла, разработаем статистическую модель управления свойствами готовой продукции и предложим технологические параметры для производства холоднокатаного проката марки st14 для особо сложной вытяжки.

1. Уровень механических свойств

Итак, для анализа механических свойств металла комплексу испытаний были подвергнуты образцы проката, отобранные с 200 холоднокатаных рулонов.

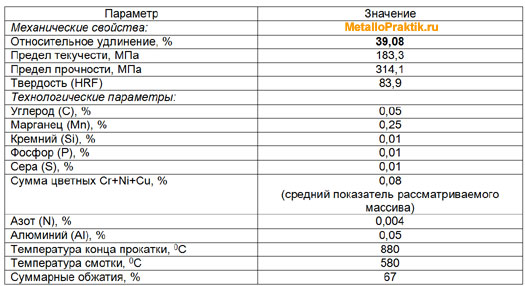

Результаты испытаний холоднокатаных рулонов показали соответствие всего объема металла марке st13, при этом выход марки st14 составляет всего 52 %. Общий уровень полученных механических свойств представлен в таблице 1.

Таблица 1 — Уровень механических свойств холоднокатаного проката

Уровень соответствия марке st14 по каждому виду испытаний представлен в таблице 2.

Таблица 2 — Соответствие марке st14 по каждому виду испытаний

Как видно из таблиц 1 и 2, основным параметром, сдерживающим получение стабильно высокого уровня выхода марки st14, является относительное удлинение (выход st14 — 58,8 %, средний показатель — 37,4 % при минимально необходимом 38,0 %).

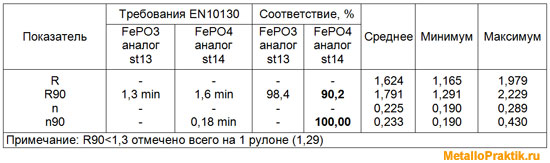

Дополнительно проведены испытания 60-ти холоднокатаных рулонов по определению коэффициентов штампуемости R (пластическая анизотропия) и n (деформационное упрочнение). Результаты данных испытаний представлены в таблице 3. Следует отметить, что стандарт DIN 1623 не оговаривает данные параметры, поэтому за критерии оценки приняты требования стандарта EN10130-91 для аналогичных марок стали.

Таблица 3 — Результаты испытаний по определению коэффициентов штампуемости

2. Анализ влияния технологических параметров на механические свойства холоднокатаного проката

2.1. Методика проведения анализа

Анализ влияния технологических параметров производства на механические свойства холоднокатаного металла проводился по результатам аттестационных испытаний готового проката.

С целью определения степени влияния химического состава стали, температурных режимов горячей прокатки, суммарных обжатий при холодной прокатке на механические свойства холоднокатаного проката проведен корреляционный анализ. По результатам корреляционного анализа путем сравнения величины коэффициента корреляции (Ккор) и расчетного коэффициента значимости (Крас) определялись значимые параметры. Расчетный коэффициент значимости определялся по формуле:

где n — количество испытаний,

Крас — расчетный коэффициент корреляции.

Параметр считается значимым, если |Ккор|=>Крас. После определения коэффициентов корреляции проводился регрессионный анализ и определялись уравнения множественной регрессии, связывающие между собой механические свойства готового проката. Выбор членов уравнений осуществлялся с учетом значимости параметров не менее 25%.

По уравнениям множественной регрессии определялись технологические параметры производства (химический состав, температурные режимы горячей прокатки, суммарные обжатия при холодной прокатке), обеспечивающие гарантированное получение требуемых механических свойств готового холоднокатаного проката.

2.2 Анализ влияния технологических параметров производства на механические свойства холоднокатаного проката марки st13, st14

Статистика рассматриваемого массива данных представлена в Приложении. Результаты проведения корреляционного анализа представлены в таблице 4.

Таблица 4 – Коэффициенты корреляции по результатам производства холоднокатаного проката

По результатам корреляции проведен регрессионный анализ и определены уравнения множественной регрессии, исключающие параметры с Ккор<=0,25*Крас, а также цветные Cr, Ni, Cu, т.к. содержание данных элементов в стали незначительно, а их изменение отмечено в очень узких диапазонах.

После обработки массива данных и проведения анализа структура уравнений следующая:

HRF = 74,84 + 12,9Mn + 76,56Si — 23,46Al + 0,09E (1)

σв = -180,11 + 334,49C — 84,21Mn + 720,74Si + 411,21P + 495,15S + 197,91Al + 0,11Tкп + 4,49HRF (2)

δ = 102,5 + 9,93Mn — 41,93S — 226,46N + 18,54Al — 0,02Tсм — 0,21E — 0,39HRF — 0,02σв (3)

σт = -125,85 + 857,57S + 238,4Al + 0,36E + 2,24HRF + 0,32σв — 0,61δ (4)

Таким образом, полученные статистические модели позволяют организовать управление свойствами готового проката марок st13, st14.

Рассмотрим полученный комплекс уравнений с точки зрения влияния технологических параметров на механические свойства. Итак, улучшение механических свойств проката возможно за счет:

1) Снижения содержания в стали углерода, высокое содержание которого значительно повышает предел прочности (Ккор=0,380 при Крас=0,362).

2) Комплексного снижения содержания в стали серы и марганца. Сера негативно воздействует на пределы прочности и текучести. Марганец, активно связывающий серу, благоприятно влияет на относительное удлинение при некотором повышении твердости и предела текучести. Оптимальное отношение Mn/S>12. Следует отметить, что положительное увеличение марганца ограничено диапазоном Mn=0,21-0,31 % при среднем 0,24 % (в рассматриваемом массиве). Проведенными ранее исследованиями установлено, что при содержании марганца в диапазоне 0,28-0,40 % его увеличение ухудшает механические свойства холоднокатаного проката (повышает пределы прочности и текучести, твердость, снижает относительное удлинение, коэффициент анизотропии).

3) Снижения содержания в стали кремния, высокое содержание которого увеличивает предел прочности проката (Ккор=0,375 при Крас=0,362).

4) Снижения содержания в стали фосфора. Фосфор увеличивает предел прочности, предел текучести и уменьшает относительное удлинение.

5) Комплексного снижения содержания в стали азота и алюминия. Азот, как активный упрочнитель, отрицательно влияет на относительное удлинение и предел текучести, способствует интенсивному старению стали. Алюминий нейтрализует негативное влияние азота, связывая его в нерастворимые соединения, что исключает развитие деформационного старения и способствует образованию структуры с вытянутыми оладьеобразными зернами феррита, улучшающей пластические свойства металла. При этом алюминий, как один из упрочняющих элементов, несколько повышает пределы прочности и текучести. Оптимальное отношение Al/N=10-15.

6) Снижения температуры смотки. Получение штампуемого проката, свойства которого сохраняются сравнительно длительное время, возможно лишь когда холоднокатаная сталь практически не содержит атомов азота в твердом растворе железа. Для их извлечения в сталь вводят алюминий. Образуя нитриды алюминия, он освобождает кристаллическую решетку железа от внедренных в ее объем атомов азота и, следовательно, предупреждает последующее выделение их и ухудшение пластических свойств (старение) готового проката. Однако указанное образование нитридов проявляется только во время рекристаллизационного отжига холоднокатаного металла, поэтому атомы азота и алюминия должны находиться до этой технологической операции в твердом растворе железа. Это возможно в том случае, когда смотка в рулоны горячекатаных полос производится после их интенсивного охлаждения до относительно низких температур 580-550 0С.

Температура смотки в массиве испытанных рулонов изменялась в широком диапазоне 540-645 0С. При анализе всего массива данных выявлено, что влияние температуры смотки на механические свойства готового проката наиболее выражено по отношению к относительному удлинению: с уменьшением температуры смотки – увеличивается относительное удлинение. Однако данное утверждение справедливо относительно высоких температур смотки – более 620 0С. В массиве данных с низкой температурой смотки (менее 600 0С) уменьшение Тсм приводит к снижению относительного удлинения, а также увеличению твердости, пределов прочности и текучести. Следует отметить, что 87 % испытанных рулонов, имеющих относительное удлинение 39 % и более, прокатывались при температуре смотки в диапазоне 582 – 618 0С при средней 601 0С.

7) Оптимизации суммарных обжатий при холодной прокатке. Увеличение обжатий в значительной мере снижает показатель относительного удлинения (Ккор=-0,537 при Крас=0,362), повышает прочностные характеристики готового проката. Так, в массиве данных с суммарными обжатиями 70 % и более – 20 % рулонов имели относительное удлинения 38 %, в массиве с суммарными обжатиями 66-69 % — 67,7 % рулонов имели относительное удлинение 38-40 %, в массиве с суммарными обжатиями менее 66 % (при среднем 62 %) – 100 % рулонов имели относительное удлинение 38-41 %. В то же время, прокатка при более высоких обжатиях способствует повышению коэффициента пластической анизотропии. Так, коэффициент R>1,8 отмечен только на рулонах, прокатанных с обжатиями 67-75 %.

Следует отметить, что:

- температура конца горячей прокатки в рассматриваемом массиве данных колебалась в диапазоне 860-908 0С. Столь узкий диапазон, соответствующий области формирования равномерных и равноосных зерен с мелкодисперсным цементитом (оптимальные условия) «Диаграммы влияния температур конца прокатки и смотки полосы на структуру низкоуглеродистой стали» очень слабо выражен влиянием на механические свойства готового проката;

- при колпаковом отжиге по 2-х ступенчатому режиму выход на первую ступень производился в среднем за 14 часов (средняя скорость нагрева составила 38,7 0С/ч), что соответствует требованиям технологии (не менее 10 часов). Переход с первой на вторую ступень должен осуществляться за 3-5 часов, фактическое же время нагрева изменялось в диапазоне 1-8 часов. В целом, снижение скорости нагрева (увеличение времени нагрева) при переходе с 1 (550 0С) на 2 (690-710 0С) ступень благоприятно сказалось на механических свойствах готового проката (таблица 5).

Таблица 5 – Изменение механических свойств в зависимости от скорости нагрева при переходе с первой на вторую ступень при 2-х ступенчатом колпаковом отжиге

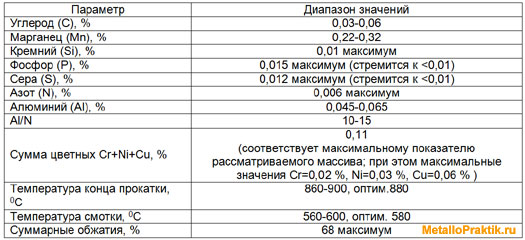

Решая уравнения (1)-(4) относительно повышения показателя удлинения до 39 % (по DIN 1623 для марки st14 – 38 % минимум) получим следующие технологические параметры производства:

Таблица 6 – Технологические параметры производства, полученные при решении уравнений множественной регрессии относительно повышения показателя удлинения до 39 %.

Скачать статистическую Модель управления механическими свойствами проката (в формате Excel), подготовленную на основе полученных уравнений, Вы можете кликнув по картинке ниже:

Тогда, рекомендуемые диапазоны технологических параметров для получения холоднокатаного проката марки st14 следующие:

Таблица 7 – Рекомендуемые диапазоны технологических параметров для производства проката марки st14

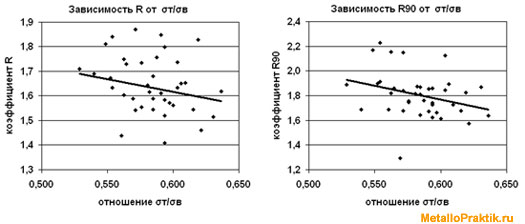

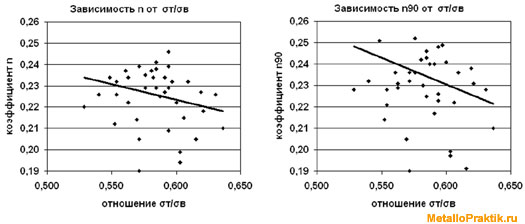

Характерным показателем способности металла к глубокой вытяжке является отношение σт/σв; чем меньше это отношение, тем сталь лучше штампуется. В рассматриваемом массиве σт/σв = 0,586 (среднее), а зависимость коэффициентов штампуемости R и n от данного отношения однозначна (рисунки 1-2). Таким образом, мероприятия комплексного улучшения механических свойств, предложенные выше, будут способствовать повышению штампуемости холоднокатаного проката.

Рисунок 2

Рекомендуем ознакомиться со статьями:

- Влияние химического состава стали на свойства холоднокатаного металла (обзор)

- Влияние холодной прокатки на структуру и свойства металла (краткий обзор)

- Качество металла. Квалиметрический метод на практике. Часть 2

- Влияние параметров эмульсии на чистоту проката. Часть 2 — Хлориды, жесткость, железо, минеральное масло.

- Влияние условий горячей прокатки на структуру и механические свойства металла (обзор)

Да, серьезная работа. Скачала статистическую модель. Очень просто и удобно пользоваться, и все параметры учтены. Восхищаюсь! А для других марок стали подобные исследования проводились?

[Ответить]

:

Ноябрь 22nd, 2013 at 16:26

Подобную модель можно разработать для любого металла. А еще лучше, при отлаженном стабильном технологическом процессе и хорошем уровне учета параметров, модель управления целесообразно строить от обратного, т.е., если сказать простым языком, вводим в программу желаемые конечные свойств металла — в результате получаем параметры технологического процесса.

[Ответить]

Сколько работы проделано, что разработать такую модель!

[Ответить]

Шикарная модель! Мой полный респект и уважуха!!!

[Ответить]

Работа хорошая, однако совершенно не полная и с большими допусками. Так что данная модель будет справедлива только для того материала, от которого взят массив данных (например только для аналога 08Ю СВ). Объясню почему: во-первых данные не проверены на нормальность при изначальном расчете (на графиках рисунка 1 и 2 есть точки случаных выбросов, связанных с нестабильностью технологического процесса); второе, не проведено сравнение расчетных коэффициентов Стьюдента с табличным значением; в третьих, факторов влияющих на конечный уровень свойств товарной продукции взято ну уж очень мало, например в нашем фигурирует порядка 16 факторов (к сожаелнию максимум возможности имеющихся расчетных программ). В итоге, мы имеем коэффициент множественной детерминации — 81 %. А у Вас?

[Ответить]

Евгений:

Апрель 21st, 2014 at 16:26

Благодарим за развернутый комментарий! Ваши пояснения и где-то критика выглядят вполне убедительно. Действительно, объем факторов, который мы смогли “привязать” ограничен и ограничен в силу организации учета на производстве, но, так сказать, чем богаты тем и рады. И, как это бывает на производстве (может быть у Вас высокопередовое, но зачастую этим не особо страдают), какое-то решение должно было быть “еще вчера”. Для расчета использовался стандартный Excel. Коэффициент R2, в зависимости от параметра, составлял от 54 до 72%, что допустимо. Следует сказать, что на момент всего этого действа эта работа себя оправдала, возражений/пожеланий не последовало, а цель была достигнута. Возможно, Вы выкажете альтруизм и опишите свое видение на статистические модели в целом, или, может быть, приведете пример (от начала и до конца), а мы с удовольствием это опубликуем. Еще раз Спасибо за Ваш полезный комментарий.

[Ответить]

Сергей:

Апрель 28th, 2014 at 09:02

Добрый день, Евгений! Сейчас мы готовим отчет по регрессионному анализу, если начальство даст добро, то на этом сайте предложим свою модель контроля технологии и планирования качества готового металлопроката. Скажу сразу, что расчет произведен для стали марки 006/IF способности к вытяжке «ВОСВ». Поток производства:ККЦ->МНЛЗ->ШСГП2000->Стан-Тандем 2000->Агрегат непрерывного отжига. А где это производство расположено можно догадаться, не так уж у нас много таких гигантов в России ))

[Ответить]

Евгений:

Май 4th, 2014 at 15:18

Здравствуйте, Сергей! Отличная новость. Удачи Вам в Ваших начинаниях! Будем ждать результат…

[Ответить]