В прокатный цех поступило предложение о поставке и монтаже реверсивного стана 1200 для производства холоднокатаного проката. Согласно документации проектная мощность стана составляет 160000 т/год при условии переработки горячекатаного травленого подката толщиной от 1,5 до 2,5 мм. Однако, для производства холоднокатаного металла в прокатном цехе используется подкат минимальной толщиной 2,3 мм. Тогда, с учетом фактической минимальной толщины травленого подката и текущего планирования заказов на прокат, производство на таком реверсивном стане возможно обеспечить на уровне 140000 т/год, что на 20000 т меньше проектной мощности. В данном случае основной причиной снижения проектной производительности стана 1200 является увеличение общего количества проходов при прокатке металла.

В прокатный цех поступило предложение о поставке и монтаже реверсивного стана 1200 для производства холоднокатаного проката. Согласно документации проектная мощность стана составляет 160000 т/год при условии переработки горячекатаного травленого подката толщиной от 1,5 до 2,5 мм. Однако, для производства холоднокатаного металла в прокатном цехе используется подкат минимальной толщиной 2,3 мм. Тогда, с учетом фактической минимальной толщины травленого подката и текущего планирования заказов на прокат, производство на таком реверсивном стане возможно обеспечить на уровне 140000 т/год, что на 20000 т меньше проектной мощности. В данном случае основной причиной снижения проектной производительности стана 1200 является увеличение общего количества проходов при прокатке металла.

С целью оценки загруженности реверсивного стана 1200 осуществлен простой и оперативный расчет силовых параметров прокатки (усилие, момент прокатки) металла профилеразмером 2,3/0,35 х 1050 мм по двум позициям:

- Расчет усилия и момента прокатки при обжатиях, рекомендованных фирмой-поставщиком стана (6 проходов);

- Расчет усилия и момента прокатки при обжатиях, обеспечивающих прокатку металла в 5 проходов, с учетом соблюдения схемы обжатий по проходам, рекомендованной фирмой-поставщиком.

Критические условия (согласно предоставленным техническим характеристикам реверсивного стана 1200):

- максимальное усилие прокатки – 1500 тс;

- максимальный момент прокатки – 6500 кгс*м.

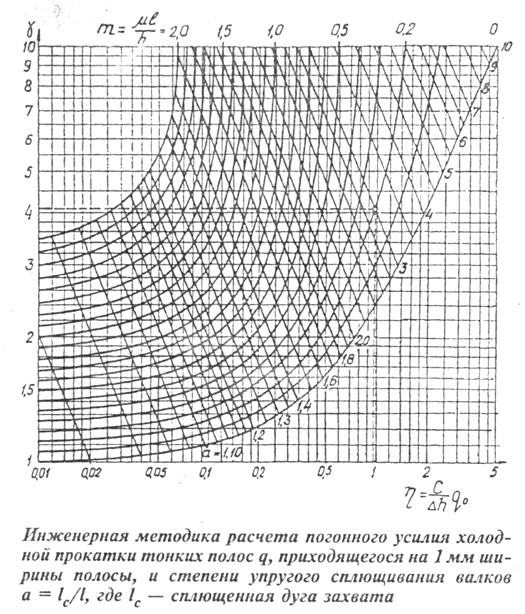

Для оперативного расчета усилия прокатки использовалась «Инженерная методика расчета усилия холодной прокатки тонких полос и лент» Ю.В.Гесслера и С.В.Родинкова, где в основу были положены следующие три формулы:

а) погонное усилие прокатки, приходящееся на 1 мм ширины ленты (полосы):

q = (1.15 σт- σ) (аl) nσ, кгс/мм,

где σт – средний на длине деформации предел текучести, кгс/мм2; σ - среднее удельное натяжение ленты (полосы), кгс/мм2; l – длина несплющенной дуги захвата, мм; а – степень сплющивания дуги захвата (отношение сплющенной дуги захвата lc к несплющенной, т.е. а = lc / l); nσ — коэффициент напряженного состояния в очаге деформации;

б) степень сплющивания валков по формуле Хичкока:

![]() где С – упругая постоянная материала рабочих валков, мм2/кгс; Δh – обжатие за проход, мм;

где С – упругая постоянная материала рабочих валков, мм2/кгс; Δh – обжатие за проход, мм;

в) коэффициент напряженного состояния в очаге деформации (формула осадки):

nσ = (еam – 1) / am ,

где m – коэффициент формы очага деформации, учитывающий также влияние трения в очаге деформации на усилие прокатки.

При этом полное усилие прокатки определялось по формуле:

P = 10 –3 q b, тс

где b – ширина полосы, мм.

Момент прокатки определялся по формуле, предложенной Е.С.Рокотяном:

Mпр = (Pl2) / lc , кгс*м

1. Расчет усилия и момента прокатки при обжатиях, рекомендованных фирмой-поставщиком реверсивного стана 1200 (для 6 проходов)

1 проход

Исходные данные:

- толщина полосы до прокатки h0 = 2,3 мм;

- толщина полосы после прокатки (после 1 прохода) h1 = 1,74 мм;

- ширина полосы b = 1050 мм;

- средний на длине захвата предел текучести σт = 46,49 кгс/мм2, определяемый по эмпирической формуле А.В.Третьякова для марки стали 08кп 23 + 3,46e0,6 (где e — обжатие, %);

- среднее удельное натяжение σ = 13,95 кгс/мм2, определяемое по формуле, рекомендованной Я.Д.Василевым и М.М.Сафьяном, (0,3 – 0,4)σт ;

- радиус рабочих валков R = 240 мм.

Итак, обжатие полосы за проход

Δh = h0 – h1 = 2,3 – 1,74 = 0,56 мм

Средняя на длине дуги захвата толщина ленты (полосы)

h = 0,5 (h0 + h1) = 0,5 * (2,3 + 1,74) = 2,02 мм

Длина дуги захвата (несплющенной)

l = (R Δh)0,5 = (240 * 0,56)0,5 = 11,59 мм

Коэффициент формы очага деформации

m = μ l / h = 0,03 * 11,59 / 2,02 = 0,172 ,

где m - коэффициент трения при прокатке, принимаем равным 0,03.

Условное погонное усилие прокатки (не учитывает влияние трения и сплющивания в очаге деформации)

q0= (1,15σт - σ) l = (1,15 * 46,49 – 13,95) * 11,59 = 458,2 кгс/мм

Коэффициент, учитывающий влияние упругого сплющивания рабочих валков на усилие прокатки

η = С q0 / Δh = 1,1 * 10 –4 * 458,2 / 0,56 = 0,09

Поправочный коэффициент, учитывающий влияние трения и сплющивания в очаге деформации, находим в функции параметров m и η; по номограмме (рисунок 1) для этих параметров γ = 1,22.

Погонное усилие прокатки с учетом влияния трения и сплющивания

q = q0 γ = 458,2 * 1,22 = 554,37 кгс/мм

Полное усилие прокатки при ширине ленты (полосы)

Р = 10 –3 q b = 10 –3 * 554,37 * 1050 = 582,09 тс

Степень упругого сплющивания рабочих валков находим по номограмме (рисунок 1) на наклонной шкале: а = 1,1, т.е. длина сплющенной дуги захвата lc = al = 1,1 * 11,59 = 12,8 мм.

Тогда, момент прокатки

Mпр = (Pl2) / lc = (582,09 * 11,592) / 12,8 = 6106,96 кгс*м

Рисунок 1 — Номограмма

Усилие и момент прокатки для последующих проходов рассчитываются аналогично. Расчетные показатели представлены здесь (откроется в новом окне). Результаты расчета представлены в таблице 1.

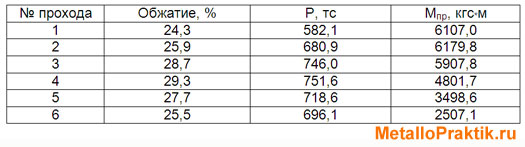

Таблица 1 – Результаты расчета

Таким образом, при наибольшем усилии прокатки 751,6 тс предполагается запас по нагрузкам — 49 % (по расчетам фирмы-производителя стана наибольшее усилие прокатки — 923 тс, т.е. запас составляет — 38,4 %). Расхождение с расчетом фирмы-производителя реверсивного стана 1200 в значениях усилия прокатки составляет 7 – 20 %. Максимальный момент прокатки не превышает предельно допустимого показателя.

Таким образом, при наибольшем усилии прокатки 751,6 тс предполагается запас по нагрузкам — 49 % (по расчетам фирмы-производителя стана наибольшее усилие прокатки — 923 тс, т.е. запас составляет — 38,4 %). Расхождение с расчетом фирмы-производителя реверсивного стана 1200 в значениях усилия прокатки составляет 7 – 20 %. Максимальный момент прокатки не превышает предельно допустимого показателя.

2. Расчет усилия и момента прокатки при обжатиях, обеспечивающих прокатку металла в 5 проходов, с учетом соблюдения рекомендованной схемы обжатий

С целью оценки возможности снижения количества проходов, осуществлен выбор обжатий для 5 проходов, согласующихся со схемой прокатки, предложенной фирмой-производителем (повышение обжатий от первых к средним проходам и постепенное снижение обжатий от средних к последним проходам).

Расчет усилия и момента прокатки произведен по методике описанной выше. Расчетные показатели представлены здесь (откроется в новом окне). Результаты расчета представлены в таблице 2.

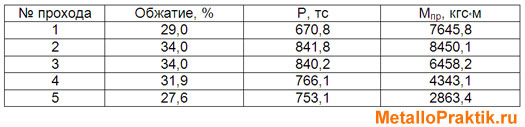

Таблица 2 – Результаты расчета

Из таблицы 2 следует, что при данных режимах обжатий наблюдается общее увеличение усилия (на 11 %) и момента прокатки. При этом момент прокатки в первых двух проходах превышает допустимый (на 1145,8 кгс*м в первом, на 1950,1 кгс*м во втором проходах). В связи с этим выполнен подбор обжатий по проходам исходя из условия предельно допустимого момента прокатки 6500 кгс*м. Расчетные показатели представлены здесь (откроется в новом окне). Результаты расчета представлены в таблице 3.

Из таблицы 2 следует, что при данных режимах обжатий наблюдается общее увеличение усилия (на 11 %) и момента прокатки. При этом момент прокатки в первых двух проходах превышает допустимый (на 1145,8 кгс*м в первом, на 1950,1 кгс*м во втором проходах). В связи с этим выполнен подбор обжатий по проходам исходя из условия предельно допустимого момента прокатки 6500 кгс*м. Расчетные показатели представлены здесь (откроется в новом окне). Результаты расчета представлены в таблице 3.

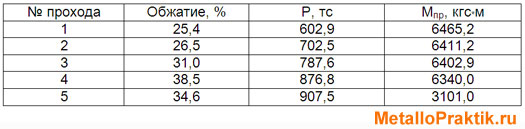

Таблица 3 – Результаты расчета

Из таблицы 3 следует, что при обеспечении момента прокатки, не превышающего предельно допустимый показатель, изменяется схема прокатки — максимальные обжатия приходятся на последние проходы. Такое распределение предполагает максимальную деформацию металла при относительно небольших толщинах полосы, что не является энергетически выгодным. Кроме того, большие обжатия в последних проходах негативно скажутся на обеспечении полос с минимальной неплоскостностью.

Из таблицы 3 следует, что при обеспечении момента прокатки, не превышающего предельно допустимый показатель, изменяется схема прокатки — максимальные обжатия приходятся на последние проходы. Такое распределение предполагает максимальную деформацию металла при относительно небольших толщинах полосы, что не является энергетически выгодным. Кроме того, большие обжатия в последних проходах негативно скажутся на обеспечении полос с минимальной неплоскостностью.

Выводы:

- Расхождение между оперативными произведенными расчетами силовых параметров и расчетами фирмы-поставщика реверсивного стана 1200 составляет 7 – 20 %.

- Наибольшее усилие при прокатке металла в 6 проходов составило 751,6 тс, что предполагает резерв по нагрузкам до 50 % (по расчетам фирмы-поставщика – 38,4 %).

- При соблюдении схемы обжатий, рекомендованной фирмой-поставщиком реверсивного стана, расчетный показатель момента прокатки при 5 проходах превышает предельно допустимый в 1,3 раза.

- При обеспечении момента прокатки (прокатка в 5 проходов), не превышающего предельно допустимого показателя, изменяется схема обжатий. Полученное распределение предполагает повышенные обжатия в последних проходах, что отрицательно скажется на обеспечении минимальной неплоскостности холоднокатаных полос.

Рекомендуем ознакомиться со статьями:

- Влияние холодной прокатки на структуру и свойства металла (краткий обзор)

- Прокатка металлов

- Дефект «Коррозия пятнами» на холоднокатаной полосе после термообработки стали (отжига металла)

- Исследование механических свойств металла. Модель управления свойствами

- Влияние состава смазки на прокатку и качество металла

Интересный подход к методике расчета. Думаю многим пригодится.

[Ответить]

По мне, так очень доступно! Все приемлемо, заморочек не так уж и много и быстренько посчитать можно ))) Но кому как…

[Ответить]

Отлично,только с графиком заморочки.

[Ответить]