В условиях современного производства проката предъявляются все возрастающие требования к прокатным маслам, основными из которых являются высокие смазочные свойства, хорошие моющие характеристики, стабильность в работе и низкий расход.

В условиях современного производства проката предъявляются все возрастающие требования к прокатным маслам, основными из которых являются высокие смазочные свойства, хорошие моющие характеристики, стабильность в работе и низкий расход.

При холодной прокатке происходит так называемое смешанное трение, то есть комбинация гидродинамического и контактного трения. При гидродинамическом трении движущиеся поверхности, например, рабочие валки и полоса, полностью разделены смазывающей пленкой.

Параметры, от которых зависит толщина пленки можно разделить на две группы: параметры процесса (скорость, радиус рабочего валка, усилие прокатки) и характеристики смазки (вязкость и коэффициент вязкости).

В режиме пограничного трения становится важным взаимодействие компонентов смазки со стальной поверхностью: полярные молекулы, например, спирты, могут абсорбироваться поверхностью. Такая физическая абсорбция дает слабые связи; а при химической абсорбции жирных кислот на поверхности формируются железистые мыла, эта связь намного сильнее.

Часть в состав смазки вводят различные присадки. Определенные компоненты эмульсола, относящиеся к присадкам для экстремальных давлений, могут при высоких температурах взаимодействовать с поверхностью стали. Целью формирования пограничных пленок является снижение трения и износа. Примером может служить присадка серы, которая формирует на поверхности слой сульфида железа.

При применении эмульсолов в процессе прокатки обращают внимание также на их устойчивость к гидролизу, или окислительную стабильность. Термоокислительную стабильность смазки характеризует потеря ее массы при нагреве до температуры, близкой к температуре в очаге деформации металла при прокатке (240-280оС). Слишком низкая термоокислительная стабильность смазки приводит к существенному уменьшению ее количества в контактной зоне и увеличению загрязненности поверхности металла продуктами окисления смазки и частицами износа полосы.

Также на загрязненность поверхности влияет способность смазки удаляться с поверхности металла при отжиге. Считается, что наиболее пригодными для прокатки является эмульсол, который практически полностью удаляется с поверхности металла до 400оС. (общая летучесть). Результаты исследования смазочных свойств и испаряемости смазки показали, что хорошая испаряемость оказывает большое влияние на чистоту полосы и качество металла после отжига.

При холодной прокатке используют водные эмульсии, для получения которых необходимы эмульгаторы, которые влияют на образование пленки или доставку эмульсола в очаг деформации; стабильность эмульсии, взаимодействие с частицами металла, чистоту полосы и станины.

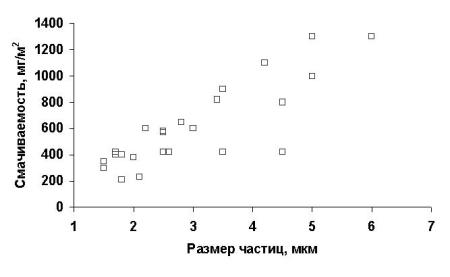

Исследования, проведенные в последние годы показали, что уровень смазочных свойств эмульсии зависит от размера частиц, концентрации масла, типа поверхностно-активного вещества (ПАВ) и его концентрации.

Для оценки смачиваемости обычно точно взвешенную пластину металла размещают в специальных направляющих, на нее с двух сторон разбрызгивается эмульсия, остатки ее сдуваются сжатым воздухом, пластину тщательно просушивают в печи и при повторном взвешивании определяют величину смачиваемости (рисунок 1).

Из рисунка 1 видно, что можно проследить общую тенденцию: смачиваемость повышается с увеличением размера частиц, однако, при размере частиц 3 мкм смачиваемость может изменяться в широком диапазоне от 300 до 800 мг/м2.

Влияние типа эмульгатора на свойства эмульсола незначительное, все пленки имеют толщину около 800-850 нм. Это объясняется тем, что толщина пленки эмульсола зависит от вязкости, которая практически не меняется при небольшом количестве эмульгатора. Однако на толщину пленки эмульсии эмульгатор оказывает большое влияние. Она изменяется от 5 до 125 % толщины пленки чистого эмульсола.

Чистота полосы особенно важна при прокатке листов для автомобильной промышленности. Наиболее важными факторами являются количество частиц металла и масла на полосе: взаимодействие эмульсии с поверхностью металла (абсорбция или химическая реакция), температура, тип стали и ее твердость.

Количество частиц металла на полосе перед отжигом намного важнее, чем количество масла. Даже при большом количестве масла, например 400-600мг/м2 могут быть получены хорошие результаты, если количество частиц металла равно 30-40мг/м2. Если оно увеличивается до 80-100 мг/м2, то даже при 200 мг/м2 масла можно получить негативные результаты.

Большинство частиц металла образуется в первых клетях стана, где прокатываемая холоднокатаная полоса имеет наименьшую поверхностную твёрдость, так называемый «наклёп». Чем выше шероховатость валков и обжатие в первых клетях, тем больше образуется таких частиц. С целью снижения образования частиц металла на современных непрерывных станах холодной прокатки в первых клетях используются шлифованные рабочие валки или шероховатостью менее 1,5 мкм, так как функцию задачи полосы в первую клеть выполняют пресс-роликовые столы или другие механизмы заправки полосы.Кроме того, уменьшить количество частиц на полосе позволяет использование хромированных рабочих валков в первой клети, поскольку они имеют высокую твёрдость и, как следствие, повышенную стойкость к истиранию.

Количество масла на полосе зависит от его смачиваемости и смываемости. Соотношение этих параметров можно регулировать с помощью типа и количества эмульгаторов. При пограничном трении очень важно взаимодействие молекул эмульсола с поверхностью металла.

Из опыта эксплуатации известно, что увеличение числа омыления, то есть доли эфиров в составе эмульсола, как правило, улучшает смазочные свойства эмульсии и чистоту полосы. По результатам последних исследований известно, что при пограниченом трении минеральные масла создают большее трение, чем натуральные и синтетические эфиры.

Изучение температурного влияния показало, что скорость химических реакций, к примеру, при использовании присадок для экстремального давления или противоизносных повышается в 2-3 раза при увеличении температуры на 10оС. Известно также, что коэффициент трения снижается с ростом температуры вследствие увеличения подвижности молекул. Однако, при определенной температуре может произойти десорбция молекул, приводящая к резкому увеличению коэффициента трения.

Это явление можно объяснить тем, что при повышении температуры молекулы эфира получают так много энергии, что могут преодолеть силы абсорбции и оторваться от поверхности металла.

Таким образом, улучшение свойств применяемой прокатной смазки способствует повышению производительности и улучшению качества холоднокатаного листа.

Рекомендуем ознакомиться со статьями:

- Анализ эмульсии (СОЖ). Инструкция

- Выбор параметров эмульсии при холодной прокатке металла. Часть 2 — Концентрация масла в эмульсии

- Влияние параметров эмульсии на чистоту проката. Часть 2 — Хлориды, жесткость, железо, минеральное масло.

- Выбор параметров эмульсии при холодной прокатке металла. Часть 1 — Содержание железа в эмульсии

- Влияние параметров эмульсии на чистоту поверхности проката. Часть 1.

Отлично. Понятно и про хромированные валки, но что можно дополнительно предпринять относительно снижения «металлических частиц» на полосе, если на хромированные валки тупо нет средств?

[Ответить]