Опубликовано в журнале «Сталь» №2, 2013 г.

Авторы: Пономарева А.Г., Гордеев Е.В., Евтушенко И.Ю., Самсонов Д.В.

Часть 1 — Выбор оптимального содержания железа в эмульсии.

Качество готового металлопроката в значительной степени зависит от качества и характеристик эмульсии, применяемой при холодной прокатке металла. Параметры эмульсии являются характеристиками определяемыми непосредственно в процессе ее эксплуатации, и зависят от вида применяемой технологической смазки и оборудования конкретного стана холодной прокатки металла. Параметры эмульсии влияют на чистоту поверхности металла, дефектообразование, производительность стана, расход валков и смазки и т. д. в связи с этим проведена работа по определению оптимальных физико-химических характеристик эмульсии при холодной прокатке на пятиклетевом стане холодной прокатки 1700.

Одним из путей совершенствования технологии холодной прокатки металла и улучшения качества производимой продукции является повышение эффективности смазочного действия эмульсии. На пятиклетевом стане холодной прокатки 1700 для приготовления эмульсии используется эмульсол «Квакерол». Эмульсионная система пятиклетевого стана холодной прокатки состоит из трех систем: Э-1 — для подачи эмульсии на первую клеть; Э-2 — на вторую – четвертую клети; Э-3 — на пятую клеть. Так как относительные обжатия на пятой клети невысокие (6 – 10 %), при выборе параметров эмульсии основное внимание уделяли системам Э-1 и Э-2.

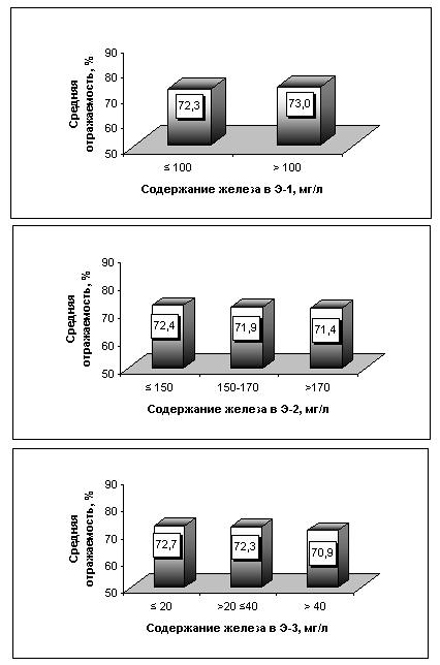

Основными физико-химическими характеристиками эмульсии, изменяющимися в широком диапазоне, являются концентрация масла в эмульсии, число омыления, содержание железа. Наиболее важным показателем качества холоднокатаной металлопродукции является степень загрязнения ее поверхности. Поэтому для определения оптимального содержания железа в эмульсии проводили анализ загрязненности поверхности проката при разном уровне железа в эмульсии. Загрязненность поверхности проката определяли рефрактометрическим методом по уровню отражаемости поверхности металла.

Следует отметить, что высокий уровень содержания железа в эмульсии является сопутствующим фактором ухудшения условий холодной прокатки (например, увеличение истираемости поверхности полосы или валков вследствие повышения энергосиловых параметров прокатки металла). Бóльшая часть загрязнений на полосе — продукты износа полосы и валков, а не частицы загрязнений, попавшие из эмульсии, так как эмульсия обладает способностью удерживать в своем составе частицы загрязнений до определенного предела. Ограничения по предельному уровню содержания железа в эмульсии обычно связаны с ухудшением стабильности эмульсии в присутствии большого количества загрязнений.

Как видно из представленных данных (рис. 1), с увеличением содержания железа в эмульсии системы Э-1 более 100 мг/л ухудшения чистоты поверхности металла после стана холодной прокатки металла не наблюдается. Увеличение содержания железа в системе Э-2 с 150 до 170 мг/л (рис. 2) приводит к незначительному росту загрязненности поверхности металла (отражаемость поверхности уменьшается на 0,5 %, что находится в пределах погрешности измерения). При концентрации железа в Э-2 более 170 мг/л наблюдается рост количества загрязнений на поверхности металла и разница с величиной отражаемости поверхности металла при концентрации железа в эмульсии менее 150 мг/л достигает уже 1 %, что свидетельствует о нецелесообразности увеличения содержания железа более 170 мг/л. Увеличение содержания железа в Э-3 более 40 мг/л (рис. 3) приводит к ухудшению чистоты поверхности металла после стана холодной прокатки (отражаемость поверхности уменьшается на 1,8 %), что свидетельствует о необходимости поддержания содержания железа в системе Э-3 не более 40 мг/л. При оценке отсортировки готового холоднокатаного проката по дефектам «раскатанное загрязнение», «пятна загрязнения», «коррозия» с пятиклетевого стана также установлено, что на дефектообразование не оказывает влияния содержание железа в эмульсии, мг/л: не более 140, не более 170 и не более 40 в системах Э-1, Э-2 и Э-3 соответственно (рис. 4).

Рисунки 1,2,3 — Среднее значение отражаемости поверхности металла при разном содержании железа

Рисунки 1,2,3 — Среднее значение отражаемости поверхности металла при разном содержании железа

Рисунок 4 — Влияние концентрации железа в эмульсии на отсортировку металлопроката

Рекомендуем ознакомиться со статьями:

- Выбор параметров эмульсии при холодной прокатке металла. Часть 2 — Концентрация масла в эмульсии

- Анализ эмульсии (СОЖ). Инструкция

- Влияние параметров эмульсии на чистоту проката. Часть 2 — Хлориды, жесткость, железо, минеральное масло.

- Выбор режима работы магнитного сепаратора

- Влияние параметров эмульсии на чистоту поверхности проката. Часть 1.