Внешний вид и характеристика дефекта «коррозия пятнами»

Внешний вид и характеристика дефекта «коррозия пятнами»

Дефект поверхности холоднокатаного металла, представляющий собой рыжевато-коричневые пятна с рыхлой структурой окислов железа. Дефект имеет различные оттенки:

- слабо выраженный (желтый налет) дефект в виде серых точек, диаметром до 1 мм. При протирании ветошью дефект удаляется c поверхности холоднокатаной отожженной полосы

- менее выраженный в виде точек коричневого цвета диаметром 1-2 мм. При протирании ветошью дефект частично удаляется с поверхности холоднокатаной отожженной полосы

- ярко выраженный в виде точек темного коричневого цвета диаметром 1-2 ммна фоне желтого налета. При протирании ветошью дефект не удаляется с поверхности холоднокатаной отожженной полосы

Рентгеноструктурный анализ показывает наличие в точках дефекта окислов железа (Fe2 O3 и Fe3O4) от остатков влаги, что однозначно характеризует его как коррозию. В местах, где имеется желтый или желто-коричнвый налет, обнаружены остатки углерода от масла, что классифицирует его как пригар эмульсии.

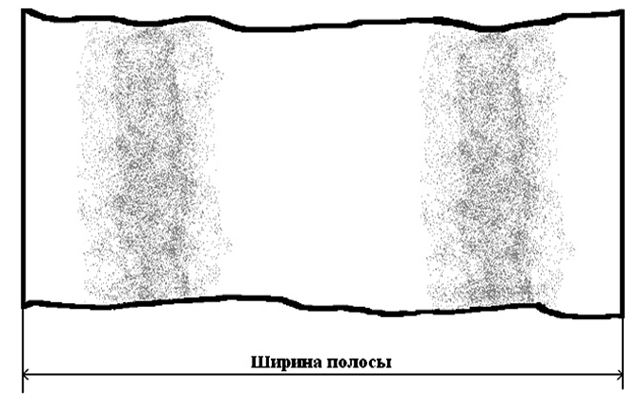

Данный дефект в основном проявляется на холоднокатаной термообработанной полосе (после отжига стали). Отмечается в большей степени на околошовных участках (зона наиболее нестабильного процесса прокатки стали) в виде продольных полос (см.рисунок ниже).

Топография расположения дефекта на полосе:

Технологические и физические факторы, влияющие на образование дефекта «коррозия пятнами»

- технологические режимы подачи смазочно-охлаждающей жидкости (эмульсии) в прокатные клети стана холодной прокатки металла (давление, расход и температура эмульсии)

- технологические режимы прокатки металла (давление металла на валки, обжатия, скорость прокатки)

- физические характеристики холоднокатаной полосы смотанной в рулон (температура после прокатки, наличие эмульсии на полосе при прокатке)

- технологические параметры воздуха и работа системы сдува остаточной эмульсии (влажный воздух, низкое давление воздуха в системе, засорённость воздушных форсунок (сопел) и трубопроводов и др.)

- неудовлетворительное состояние отбойников последней клети стана

- процесс термообработки стали в защитном газе (отжиг стали), содержащем повышенное количество окиси углерода (более 1-1,5 %) и метана

Физика процесса защиты холоднокатаной полосы от воздействия дефекта «коррозия пятнами»

Формирование защитной среды на границе «металл – воздух» происходит следующим образом. При прокатке металла в первых наиболее загруженных клетях стана холодной прокатки на полосе образуется максимальное количество отложений в виде прокатного масла и механических примесей (продукты истирания прокатываемой полосы и валков образующихся в процессе прокатки). В последней, мало загруженной прокатной клети стана холодной прокатки данные отложения удаляются малоконцентрированной эмульсией (0,5-0,7 %).

Эффективность очистки холоднокатаной полосы, зависит от расхода и давления, подаваемой на стан эмульсии. При этом слабоконцентрированная эмульсия, подаваемая в последнюю клеть стана, формирует масляную микропленку, которая вытесняет влагу на границе с металлом. Равномерность этой масляной пленки, безусловно, зависит от температуры эмульсии, её физико-химических параметров и распределения подачи эмульсии на полосу. Далее, находящиеся на поверхности полосы остатки влаги должны удаляться системой сдува, располагающейся за последней клетью стана холодной прокатки. Качество этого процесса зависит от давления, влажности и температуры воздуха в системе сдува. Наиболее эффективным является использование в системе сдува сухого воздуха с точкой росы не менее -30 ºС. При отсутствии возможности использования сухого воздуха, оптимальным вариантом является повышение температуры воздуха в системе сдува до температуры, близкой к температуре холоднокатаной полосы, сматываемой в рулон после прокатки металла (80-100 ºС).

В процессе термообработки стали (колпаковый отжиг стали) холоднокатаного проката с равномерной масляной пленкой и малым содержанием механических примесей первоначально происходит испарение (при t=100 оС) не удаленных остатков влаги. Затем при t=200-300 оС начинается возгонка масляной составляющей с поверхности холоднокатаной полосы.

Таким образом, поддержание таких технологических и физических параметров как:

- температура эмульсии, подаваемая непосредственно в прокатные клети стана должна быть не менее 48 оС

- чистота форсунок (сопел) коллекторов и трубопроводов подвода сжатого воздуха системы сдува остаточной эмульсии

- своевременная замена или ревизия системы отбойников последней прокатной клети стана холодной прокатки металла

- обеспечение теплового баланса стана, обеспечивающего температуру холоднокатаной полосы, смотанной в рулон, после прокатки металла на уровне >100 оС

- давление подаваемой эмульсии непосредственно в прокатные клети стана должно быть не менее 2.0 bar

- подача сухого воздуха в систему сдува остаточной эмульсии с обеспечением точки росы не менее -30 ºС. В случае отсутствия возможности использования сухого воздуха, оптимальным вариантом является повышение температуры воздуха в системе сдува до температуры не менее 80 ºС (оптимально 100 0С)

- давление воздуха в системе сдува поддерживать на уровне не менее 4.0 bar

Соблюдение вышеприведенных мероприятий позволит минимизировать образование дефекта «коррозия пятнами» на холоднокатаной полосе.

Рекомендуем ознакомиться со статьями:

- Анализ эмульсии (СОЖ). Инструкция

- Влияние параметров эмульсии на чистоту проката. Часть 2 — Хлориды, жесткость, железо, минеральное масло.

- Выбор параметров эмульсии при холодной прокатке металла. Часть 1 — Содержание железа в эмульсии

- Выбор параметров эмульсии при холодной прокатке металла. Часть 2 — Концентрация масла в эмульсии

- Причины образования дефекта «Пригар эмульсии» при холодной прокатке жести

А как этот дефект соотносится с ГОСТ 21014?

[Ответить]

:

Май 22nd, 2013 at 12:31

Здравствуйте!

Данный дефект можно отнести по ГОСТ 21014 к п.45 “Пятна загрязнения” (от пригара эмульсии), стр.20.

Но данный дефект часто имеет специфический оттенок — желтовато-коричневый или сине-жёлтый, похожий на дефект «цвета побежалости», что часто вводит в заблуждение и требует тщательной оценки.

[Ответить]