Для качественной оценки используемой эмульсии необходимо проводить регулярные анализы. Наиболее важными являются следующие параметры: pH, проводимость, содержание хлоридов и сульфатов, сила поверхностного натяжения, концентрация масла, число омыления, кислотное число, содержание железа, коэффициент стабильности эмульсии. Читать далее

Archive for Лаборатория

Методика оценки чистоты поверхности металла экспресс-методом

Для получения надёжной адгезии и формирования структуры цинкового и алюмоцинкового покрытия к холоднокатаному подкату для цинкования предъявляются повышенные требования по чистоте поверхности. В процессе отработки технологии холодной прокатки, где формируются основные параметры проката для оцинкования на стане холодного проката проводилась оценка чистоты поверхности полос, в основном, количественным весовым методом. Читать далее

Для получения надёжной адгезии и формирования структуры цинкового и алюмоцинкового покрытия к холоднокатаному подкату для цинкования предъявляются повышенные требования по чистоте поверхности. В процессе отработки технологии холодной прокатки, где формируются основные параметры проката для оцинкования на стане холодного проката проводилась оценка чистоты поверхности полос, в основном, количественным весовым методом. Читать далее

Технический анализ жести на определение ее стойкости к коррозии

Пористость электролуженой жести в определенных условиях может иметь исключительное значение в процессе коррозии консервных банок, так как позволяет судить о качестве покрытия. Существуют химические и электрохимические методы определения пористости покрытия, которые основываются на том, что химический реагент протекает через поры и образует с основным металлом окрашенные соединения, в результате чего становятся видимыми места разрывов сплошности оловянного покрытия. Читать далее

Пористость электролуженой жести в определенных условиях может иметь исключительное значение в процессе коррозии консервных банок, так как позволяет судить о качестве покрытия. Существуют химические и электрохимические методы определения пористости покрытия, которые основываются на том, что химический реагент протекает через поры и образует с основным металлом окрашенные соединения, в результате чего становятся видимыми места разрывов сплошности оловянного покрытия. Читать далее

Технический анализ олова для лужения жести

Для контроля качества олова для лужения жести, производят входной технический анализ олова на определение основных микропримесей (Fe, Bi, Sb, Cu, Pb, As). Массовую долю олова вычисляют по разности 100% и суммы установленных массовых долей примесей. Определение массовой доли примесей химическими методами технического анализа очень трудоемко и требует длительного времени на определение. Поэтому, все чаще анализ проводится инструментальными методами технического анализа.

Для контроля качества олова для лужения жести, производят входной технический анализ олова на определение основных микропримесей (Fe, Bi, Sb, Cu, Pb, As). Массовую долю олова вычисляют по разности 100% и суммы установленных массовых долей примесей. Определение массовой доли примесей химическими методами технического анализа очень трудоемко и требует длительного времени на определение. Поэтому, все чаще анализ проводится инструментальными методами технического анализа.

Одним из таких методов, обеспечивающим высокую точность технического анализа являет спектрометрический метод определения. Анализ можно выполнять на любом спектрометре с индуктивно-связанной плазмой. Читать далее

Анализ эмульсии стана холодной прокатки на бактерии и грибы

Рост бактерий в эмульсии может ухудшить качество проката, приведя к образованию дефекта «точечная коррозия», привести к затруднениям с поддержанием концентрации и увеличению расхода эмульсола, а также к гидролизу эмульсии (полное уничтожение). Поэтому, необходимо периодически проводить определение эмульсии на биопоражение. Кроме того, необходимость этого анализа, как правило, подтверждается наличием неприятного запаха эмульсии.

Рост бактерий в эмульсии может ухудшить качество проката, приведя к образованию дефекта «точечная коррозия», привести к затруднениям с поддержанием концентрации и увеличению расхода эмульсола, а также к гидролизу эмульсии (полное уничтожение). Поэтому, необходимо периодически проводить определение эмульсии на биопоражение. Кроме того, необходимость этого анализа, как правило, подтверждается наличием неприятного запаха эмульсии.

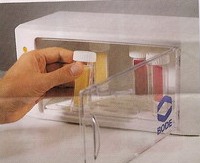

Для определения роста бактерий и грибов используют специальные дип-слайды для контроля содержания микроорганизмов в жидкостях на промышленных предприятиях. Читать далее

Число омыления прокатных масел

Одной из основных характеристик качества и чистоты прокатных масел и эмульсий является число омыления.

Одной из основных характеристик качества и чистоты прокатных масел и эмульсий является число омыления.

Число омыления — это масса гидроксида калия (KOH), необходимая для взаимодействия со сложными эфирами и свободными кислотами, которые содержатся в одном грамме прокатного масла.

Число омыления соответствует сумме эфирного и кислотного числа. Число омыления животных жиров обычно 160-250 мгKOH/г, растительных масел — 160-200 мгKOH/г.

На величину числа омыления оказывают влияние только Читать далее

Как провести лабораторное испытание смазки

Цель проведения лабораторных испытаний смазок — проведение первоначальной оценки новой технологической смазки. Как правило, для сравнения используют применяемую ранее технологическую смазку.

Цель проведения лабораторных испытаний смазок — проведение первоначальной оценки новой технологической смазки. Как правило, для сравнения используют применяемую ранее технологическую смазку.

Лабораторные испытания смазки проводят по следующим направлениям:

1. Определение эксплуатационных характеристик смазок:

- эмульгируемости

- испаряемости

- индекса стабильности

- окисляемости

- времени расслоения

2. Определение коррозионной агрессивности.

3. Оценка способности смазки к обезжириванию.

4. Опытная прокатка металла на лабораторном стане.

5. Оценка степени возгонки смазки в промышленных печах.

Величину эмульгируемости смазки, характеризующую Читать далее