В предыдущей статье мы поговорили на тему «Как провести промышленное испытание консервационного масла (состава)?». Сегодня предлагаю рассмотреть полученные результаты такого исследования, проанализировать и сделать соответствующие выводы.

В предыдущей статье мы поговорили на тему «Как провести промышленное испытание консервационного масла (состава)?». Сегодня предлагаю рассмотреть полученные результаты такого исследования, проанализировать и сделать соответствующие выводы.

Аналитические подробности, представленные в этой статье, основаны на результатах промышленных испытаний, проведенных в этом году на одном из крупных металлургических предприятий.

Итак, приступим.

Общая цель испытания: Оценить возможность замены консервационного состава “А” на новое консервационное масло “B” для улучшения антикоррозионной защиты металла и снижения затрат на промасливание.

Основание для проведения испытания: Периодическое образование коррозии на готовом металлопрокате в период транспортировки потребителю, наличие рекламаций.

Испытание нового консервационного масла “B” проводилось на промасливающей машине электростатического типа агрегата продольной резки металла листопрокатного цеха.

1. Методика проведения эксперимента (испытания)

В ходе испытания контролировались следующие параметры:

- защитные свойства консервационного масла;

- равномерность масляной пленки на поверхности металла;

- физико-химические характеристики консервационного масла;

- расход консервационного масла;

- наличие претензий потребителей.

Для испытаний на защитные свойства консервационного масла были отобраны образцы холоднокатаного проката, промасленного на агрегате резки с различным содержанием масла на поверхности в диапазоне 500-1800 мг/м2.

Испытания на защитные свойства масла проводились согласно ГОСТ 9.054-75 (метод 1). Для этого завернутые в упаковочную бумагу промасленные образцы проката выдерживались во влагокамере при относительной влажности 95+/-3 и температуре 40+/-2оС с периодической конденсацией влаги.

Кроме того, проводилась имитация условий хранения промасленного проката без влаги и с попаданием воды на поверхность металла. Для этого:

- промасленные образцы проката выдерживались без упаковки при комнатной температуре и обычной атмосферной влажности;

- нагретые образцы проката выдерживали в эксикаторе с водой;

- смоченные водой образцы проката выдерживались в сушильном шкафу при температуре 40о +/- 5оС.

Равномерность масляной пленки на поверхности металла оценивалась визуально при нанесении масла на агрегатах резки.

Определение содержания масла на поверхности проката проводилось гравиметрическим методом. Метод основан на удалении масляной составляющей с поверхности проката растворением ее в гексане, и взвешивании пластинок проката с маслом и без него.

2. Сравнительная оценка физико-химических свойств консервационных масел (составов)

Таблица 1 – Физико-химические характеристики консервационного масла

Из представленных данных следует, что консервационный состав “B” по основным физико-химическим характеристикам соответствует требования металлургического завода.

3. Промышленное испытание консервационного масла

Анализ результатов стандартного контроля промасливания в прокатном цехе за последние 2 года показал, что на данном агрегате резки среднее отклонение фактического содержания масла на полосе от заданной уставки составляет 28%, а в зависимости от различных уставок промасливания колеблется в диапазоне 20 – 40% (максимальное среднее отклонение отмечено при уставке 500 мг/м2 и составляет 40,5%).

Для определения фактического количества консервационного состава “B” на поверхности холоднокатаной полосы в сравнении с консервационным маслом “A”, в период испытания были отобраны образцы металла при различных заданных значениях расхода консерванта. Результаты химических анализов представлены в таблице 2.

Таблица 2 – Результаты определения фактического количества консервационного масла на полосе

Таким образом, установлено, что в период проведения испытания среднее отклонение фактического количества консервационного состава на полосе от заданных уставок промасливания при использовании консервационного состава “B” снижено в 2,3 раза (в 2,5 раза относительно результатов еженедельного контроля промасливания по агрегатам резки за последние 2 года для консервационного масла “A”).

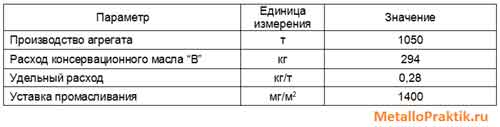

Активные промышленные испытания консервационного состава “B” проведены в течение 3 дней. В данный период холоднокатаный прокат на агрегате резки в полном объеме промасливался консервационным маслом “B”. Основные технико-экономические показатели представлены в таблице 3.

Таблица 3 – Технико-экономические показатели испытания консервационного масла “B”

Следует отметить, что удельный расход консервационного масла “B” составил 0,28 кг/т, что ниже удельного расхода консервационного состава “A ” за последние 12 месяцев – 0,31 кг/т.

Кроме того, уставка промасливания при испытании консервационного состава “B” была неизменной и составляла 1400 мг/м2, что выше стандартной средней уставки при промасливании холоднокатаного металла консервационным маслом “A” – 1200 мг/м2.

Согласно общим рекомендациям производителей промасливающих машин и производителей антикоррозионных консервационных масел (составов), а также проведенным ранее исследованиям, с целью исключения необоснованного перерасхода консерванта, выбор уставки рекомендуется осуществлять относительно величины шероховатости промасливаемой полосы:

Q = 0,8 * Ra * 1000, где

- Q – уставка промасливания, мг/м2;

- Ra – шероховатость полосы, мкм.

Средний диапазон шероховатости холоднокатаного проката, поступающего на агрегаты резки прокатного цеха, составляет 0,9-1,2 мкм, экономически обоснованная уставка промасливания должна составлять 720-1050 мг/м2, что на 25% (по максимальному значению) ниже уставки промасливания, зафиксированной в период испытания консервационного масла “B”.

Тогда, с учетом установленного отклонения фактического содержания консервационного состава на полосе при испытании масла “B” потенциальный удельный расход составляет:

S2 = S1 – (S1 * (D2 – D1) / 100) = 0,28 – (0,28 * (25,6 – 11,1) / 100) = 0,24 кг/т, где

- S1 – фактический удельный расход консервационного масла “B” (0,28 кг/т);

- S2 – потенциальный удельный расход консервационного масла “B”, кг/т;

- D1 – отклонение фактического содержания масла “B” в период испытания (11,1%);

- D2 – снижение уставки промасливания с учетом дифференцированного подхода к организации промасливания с учетом шероховатости полосы (25,6%).

Холоднокатаный прокат, промасленный консервационным маслом “B” в период испытания, отгружен по Азиатскому региону. Претензий (рекламаций) от потребителей относительно консервационного масла и качества промасливания не поступило.

Рекомендуем ознакомиться со статьями:

- Анализ результатов испытания консервационного масла для защиты от коррозии (Часть 2)

- Комбинированный агрегат резки металла (реконструкция)

- Испытание консервационного состава. Обзор и рекомендации (часть 1)

- Как провести испытание консервационного состава? (Часть 2)

- Выбор параметров эмульсии при холодной прокатке металла. Часть 2 — Концентрация масла в эмульсии

А что это за масло B? Кто производитель?

[Ответить]

Евгений:

Май 17th, 2014 at 13:11

A и B — это просто обозначение. Можно было бы назвать №1 и №2, смысл бы не поменялся. Естественно, что я не могу употреблять реальные бренды. Это было бы некорректно. Но могу сказать, что А — это немецкий производитель, В — российский.

[Ответить]