В наше нестабильное время (а когда оно было стабильным?) металлургические предприятия дабы чувствовать себя на рынках сбыта относительно спокойно вынуждены форсированно осваивать все новые и новые виды продукции. При этом иногда происходит не равномерное распределение объемов продукции по агрегатам, что и произошло в одном из прокатных цехов металлургического комбината. Так, на данном предприятии заказы на металлопрокат в рулонах серьезно превысили возможности агрегатов продольной резки. Следует сказать, что загруженность агрегатов поперечной резки осталась на прежнем не высоком уровне. В связи с этим в прокатном цеху назрела необходимость реконструкции одного из агрегатов поперечной резки металла в комбинированный агрегат резки с возможностью порезки холоднокатаного проката, как в листы, так и в рулоны.

В наше нестабильное время (а когда оно было стабильным?) металлургические предприятия дабы чувствовать себя на рынках сбыта относительно спокойно вынуждены форсированно осваивать все новые и новые виды продукции. При этом иногда происходит не равномерное распределение объемов продукции по агрегатам, что и произошло в одном из прокатных цехов металлургического комбината. Так, на данном предприятии заказы на металлопрокат в рулонах серьезно превысили возможности агрегатов продольной резки. Следует сказать, что загруженность агрегатов поперечной резки осталась на прежнем не высоком уровне. В связи с этим в прокатном цеху назрела необходимость реконструкции одного из агрегатов поперечной резки металла в комбинированный агрегат резки с возможностью порезки холоднокатаного проката, как в листы, так и в рулоны.

На момент принятия такого решения простои агрегата поперечной резки, выбранного для реконструкции, составляли более 2000 часов в год из-за отсутствия заказов на металлопрокат в листах. Именно этот образовавшийся резерв руководство цеха решило использовать, проведя реконструкцию агрегата.

Что же представляет собой комбинированный агрегат резки? Давайте посмотрим определение в учебнике (список тематической литературы представлен в конце): «Комбинированный агрегат резки представляет собой комплекс машин и механизмов, обеспечивающих приемку и разматывание рулонов холоднокатаной стали, транспортирование, правку и резку, в том числе обрезку боковых кромок полосы, промасливание, сортировку и укладку готовых листов в пачки либо смотку полос в рулоны».

Кроме, собственно, решения вопроса по увеличению выхода рулонной продукции, реконструкция агрегата поперечной резки предполагала решение еще двух серьезных проблем: образование дефектов травмирования поверхности готового металлопроката в виде царапин от проводок узла дисковых ножниц, а также не особо качественное нанесение масла на металлопрокат в устаревшей машине промасливания форсуночного типа.

Комбинированный агрегат резки металла

В целом, в ходе реконструкции агрегата поперечной резки металла в комбинированный агрегат резки заменено и установлено следующее оборудование:

- разматыватель плавающего типа (обеспечение центрирования полосы по оси агрегата),

- головка откидной опоры,

- плавающий ролик задающего устройства,

- установка фотодатчика следящей системы разматывателя и толщиномера,

- стабилизирующие ролики,

- установка новых дисковых ножниц,

- гильотинные ножницы,

- моталка,

- разгрузочная тележка,

- петлевое устройство,

- передаточное устройство,

- проводковый стол,

- разводка трубопроводов смазки (разматыватель, моталка),

- насосная станция системы центрирования разматывателя,

- оборудование систем смазки,

- новые промасливающие машины.

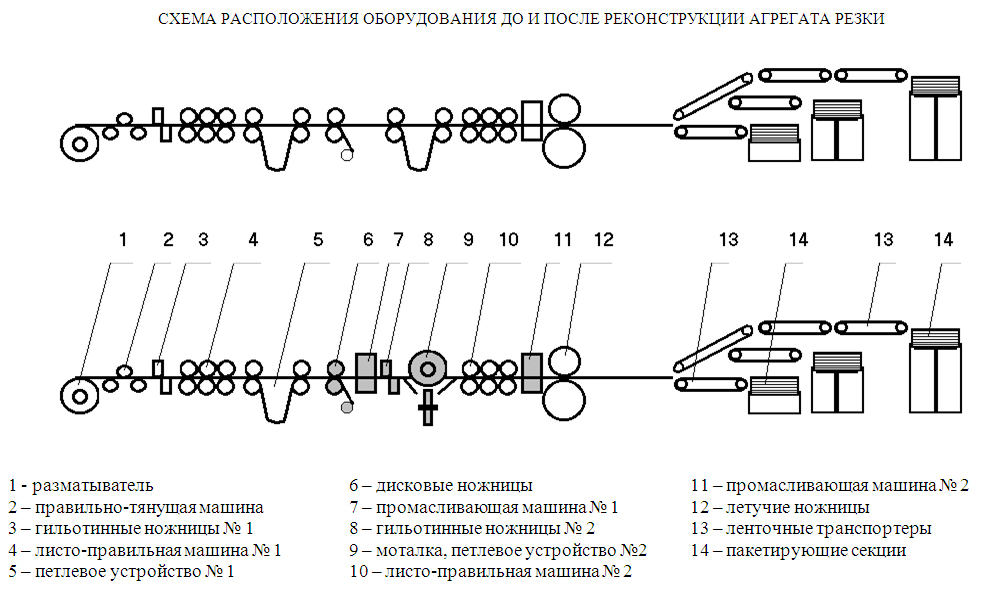

Схема расположения оборудования до и после реконструкции агрегата поперечной резки металла:

Понятно, что наибольшему изменению в линии комбинированного агрегата резки металла подвергся участок «разматыватель – моталка», со схемой которого можно ознакомиться здесь (откроется в новом окне).

Узел дисковых ножниц

Как отмечено ранее, одной из немаловажных проблем, возникавших при порезке металла, являлось образование дефектов поверхности: риски, царапины, потертости. Причиной этому – особенность устаревшей конструкции дисковых ножниц, а именно наличие межножевых плоских проводок в виде стальных пластин с текстолитовой облицовкой, предназначенных для стабилизации полосы при движении.

Существенными недостатками такого типа проводок являются:

- быстрый износ текстолитовой облицовки проводковых пластин, вследствие значительного трения между направляющими и проходящей полосой;

- внедрение (при трении полосы о проводки) в текстолит металлических частиц от грубых дефектов (например, плена, раскатанный пузырь и пр.), которые, в свою очередь, травмируют поверхность проката при последующей порезке. Объем, признанных за последний год перед реконструкцией агрегата резки, рекламаций составил порядка 2000 тонн металла.

Конструкция нового узла дисковых ножниц не имеет проводок, способных травмировать полосу в процессе резки. Резиновые кольца, устанавливающиеся между ножами, являются проводками и предназначены для стабилизации и проталкивания полосы в зоне реза дисковых ножниц (см. фото ниже).

В итоге, использование в линии комбинированного агрегата резки нового узла дисковых ножниц «беспроводковой» конструкции позволило снизить образование на холоднокатаном металле дефектов травмирования и обеспечило качественную подготовку металлопродукции, предназначенной для нанесения покрытий.

Промасливание холоднокатаного проката

На агрегате поперечной резки промасливание металла до реконструкции осуществлялось в промасливающей машине форсуночного типа.

В кабине такой машины происходит распыление промасливающего состава (смесь индустриального масла и ингибитора коррозии) воздухом под давлением. Промасливающий состав с воздухом поступает в кабину через форсунки и в виде масляного тумана оседает на полосу, проходящую через кабину. Следует отметить, что расход масла и положение форсунок регулируется персоналом, что является трудоемким и неэффективным процессом технологии промасливания при смене сортамента проката и скорости резки. Кроме того, с целью обеспечения коррозионной стойкости готовой продукции в промасливающем составе используется ингибитор коррозии, что приводит к частому забиванию форсунок.

В целом, конструкция промасливающей машины форсуночного типа и способ промасливания, применяемые на агрегате поперечной резки, имеют ряд недостатков:

- использование воздуха для распыления консервационного состава;

- такой промасливающий состав имеет крайне нестабильные свойства;

- необходимость приготовления промасливающего состава в строгом соответствии с пропорциями;

- из-за способности ингибитора выпадать в осадок невозможно обеспечить длительное хранение промасливающего состава;

- использование ингибитора коррозии для промасливания приводит к забиванию форсунок;

- неравномерное распределение масла по ширине полосы;

- ненормированная подача масла на полосу.

В ходе реконструкции агрегата резки установлены новые промасливающие машины электростатического типа, не нуждающиеся в дополнительных рекомендациях. Использование в линии комбинированного агрегата резки электростатических промасливающих машин с применением готовых консервационных составов позволило значительно сократить расход консерванта на промасливание поверхности проката, обеспечить надежную защиту металла от коррозии (минимум 6 месяцев) при транспортировке и хранении.

В заключение следует отметить, что годовой экономический эффект реконструкции агрегата поперечной резки металла в комбинированный агрегат резки (без подсчета эффекта от внедрения новой конструкции дисковых ножниц, новых промасливающих машин) составил порядка 1 000 000 $ (при максимальной производительности агрегата 42 т/ч).

Агрегат резки металла (видео):

- Целиков А.И., Полухин В.М., Гребеник В.М. Машины и агрегаты для производства и отделки проката, 1981.

- Василев Я.Д., Сафьян М.М. Производство полосовой и листовой стали, 1975.

- Шефтель Н.И. Холодная прокатка листовой стали, 1966.

- Файнштейн В.М. Отделка металла в листопрокатных цехах, 1969.

- Королев А.А. Механическое оборудование прокатных цехов, 1965.

- Биллит М. Индустриальные смазочные материалы, 1982.

- Розенберг Ю.А. Влияние смазочных масел на надежность и долговечность машин, 1970.

Рекомендуем ознакомиться со статьями:

- Анализ результатов испытания консервационного масла для защиты от коррозии (Часть 1)

- Испытание консервационного состава. Обзор и рекомендации (часть 1)

- Выбор параметров эмульсии при холодной прокатке металла. Часть 2 — Концентрация масла в эмульсии

- Оборудование агрегата лужения жести

- Анализ результатов испытания консервационного масла для защиты от коррозии (Часть 2)

Интересное решение! А в расчете экономической эффективности учтены затраты на новое оборудование? Думаю, что затраты не маленькие.За счет чего получен такой огромный эффект? Неужели только за счет повышения производительности агрегата?

[Ответить]

:

Июль 1st, 2014 at 13:04

Да, эффективность за счет сокращения простоев агрегата. Расчет выполнен через условно-постоянные расходы.

[Ответить]