В статье приведены результаты экспериментального исследования дефектов поверхности полос типа «царапина» и «вдав» при холодной прокатке металла в лабораторных условиях. Получены уравнения регрессии, описывающие изменение относительной глубины дефектов в зависимости от их начальных размеров и относительного обжатия.

В статье приведены результаты экспериментального исследования дефектов поверхности полос типа «царапина» и «вдав» при холодной прокатке металла в лабораторных условиях. Получены уравнения регрессии, описывающие изменение относительной глубины дефектов в зависимости от их начальных размеров и относительного обжатия.

Важной проблемой непрерывной холодной прокатки металла является обрывность полос в межклетевых промежутках. Из-за порывов увеличиваются расход металла, простои стана, повреждаются валки. Одной из основных причин порывов полос могут быть сквозные разрывы, возникающие из-за поверхностных дефектов полос механического происхождения (царапины, продиры, вдав).

Разработка технологических мероприятий по предупреждению обрывности полос, улучшению их качества требует исследования и моделирования процесса формоизменения поверхностных дефектов полос в процессе прокатки металла.

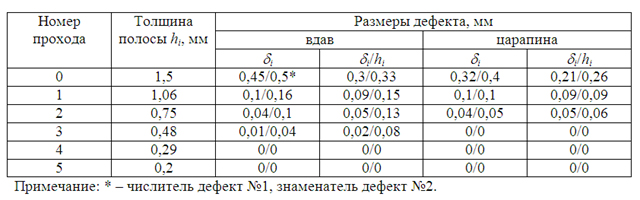

В настоящей статье приводятся результаты экспериментов по моделированию процесса формоизменения искусственных поверхностных дефектов типа «царапина» и «вдав» при холодной прокатке полосы из стали 08кп с начальными размерами поперечного сечения h0´b0=1,5´70 мм. Дефекты на полосу наносили в виде продольных и точечных углублений. Прокатку полос осуществляли на лабораторном одноклетевом реверсивном стане 200 с использованием технологической смазки (эмульсола). Шероховатость рабочих валков Ra=0,5 мкм. В эксперименте варьировали начальные размеры дефектов d0 и l0 и относительное обжатие полосы e=Dh/h0=(h0-h1)/h0 (где h0 – толщина полосы до прокатки, h1 – толщина полосы после прокатки). Глубину дефектов измеряли с использованием тензометра часового типа, с точностью ±0,01 мм. Уширением полосы и изменением поперечных размеров дефектов при прокатке металла пренебрегали. Начальная и изменяющаяся в процессе прокатки толщина полосы, а также размеры искусственных дефектов (длина li, глубина di) указаны в таблице 1.

Таблица 1 — Размеры полосы и дефектов

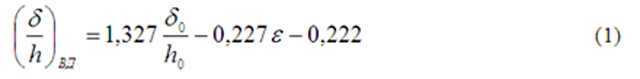

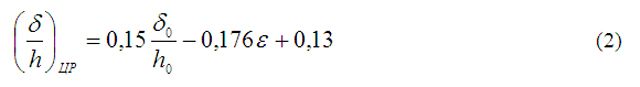

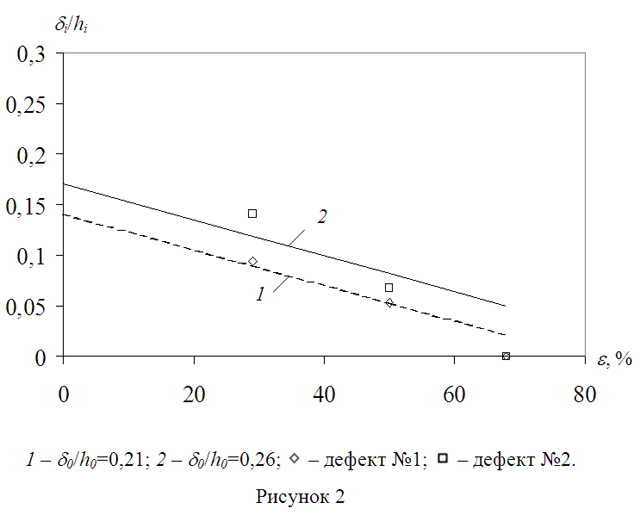

После аппроксимации данных таблицы 1 при помощи программы «Microsoft Excel» получили линейные уравнения регрессии (1) и (2) с коэффициентами множественной корреляции R1=0,88 и R2=0,90, адекватно описывающие изменение относительной глубины поверхностных дефектов di/hi в зависимости от суммарного относительного обжатия e полосы и начальных размеров d0/h0 дефектов.

Для дефекта типа «вдав» уравнение имеет вид:

Для дефекта типа «царапина» уравнение имеет вид:

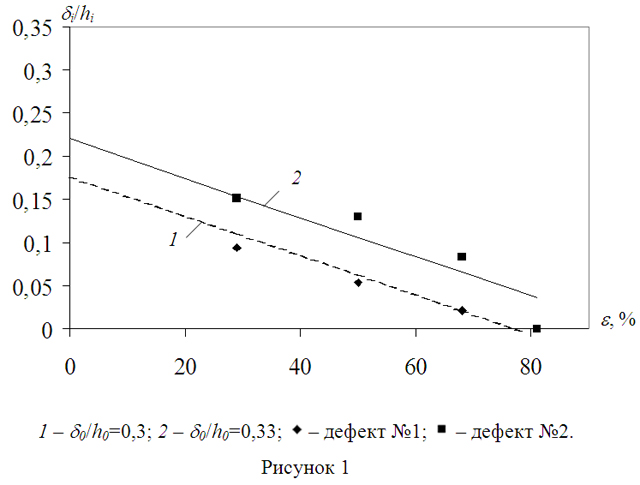

Уравнения и соответствующие им графики (рисунки 1 и 2) показывают, какой фактор и как влияет на изменение относительной глубины дефектов: при увеличении e относительные глубины (d/h)ЦР и (d/h)ВД уменьшаются (дефекты выкатываются), при увеличении d0/h0 относительные глубины (d/h)ЦР и (d/h)ВД увеличивается (дефекты развиваются в сквозной разрыв).

Изменение глубины дефектов «вдав» при прокатке металла

Изменение глубины дефектов «царапина» при прокатке металла

Результаты исследования могут быть использованы для разработки мероприятий по предотвращению обрывов полос при холодной прокатке металла.

Рекомендуем ознакомиться со статьями:

- Трансформация дефектов поверхности горячекатаных полос

- Реверсивный стан. Инженерная методика расчета усилия и момента прокатки

- Выбор параметров эмульсии при холодной прокатке металла. Часть 2 — Концентрация масла в эмульсии

- Исследование механических свойств металла. Модель управления свойствами

- Влияние состава смазки на прокатку и качество металла