Эффективным средством извлечения железных частиц, находящихся в эмульсионной системе является применение магнитных сепараторов. Однако железные частицы в прокатной эмульсии связанны с эмульсионными частицами, и работе сепаратора удаляются и железные и эмульсионные частицы.

Эффективным средством извлечения железных частиц, находящихся в эмульсионной системе является применение магнитных сепараторов. Однако железные частицы в прокатной эмульсии связанны с эмульсионными частицами, и работе сепаратора удаляются и железные и эмульсионные частицы.

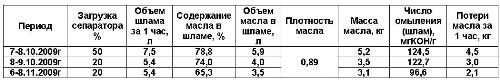

Эффективность удаления железных частиц из прокатной эмульсии оценивали путем изучения состава маслосодержащего шлама и оценкой концентрации железа в эмульсии. Маслосодержащий шлам с сепаратора содержит 50 – 70 % прокатного масла (табл. 2).

Таблица 2 – Результаты химического анализа проб шлама с магнитного сепаратора

При использовании загрузки сепаратора 50 % в системе Э-1 за 1 ч работы удаляется около 7,5 л шлама (табл. 3), а при загрузке до 20 % — 5,4 л, т. е. снижение загрузки сепаратора с 50 до 20 % позволяет уменьшить объем удаляемого из системы маслосодержащего шлама на 28 %. Потери масла за 1 ч составляют 4,5 и 2,5 кг при уровне загрузки сепаратора 50 и 20 % соответственно (табл. 4).

Таблица 3 — Результаты измерений объема шлама, поступающего с магнитного сепаратора

Таблица 4 — Оценка потерь прокатного масла на магнитном сепараторе

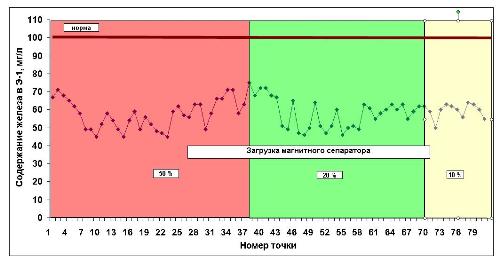

Уменьшение загрузки магнитных сепараторов проводили, снижая каждый раз загрузку на 10 % до достижения максимально допустимых параметров прокатной эмульсии (число омыления, концентрация железа и механических примесей). При этом основным фактором являлась изменение в эмульсии концентрация железа. Установлено, что при 30 %-ной загрузке сепаратора в Э-2 и Э-3, и 10 % — для Э1 обеспечивается нормируемая концентрация железа. На рисунке 2 представлено изменение концентрации железа в прокатной эмульсии, соответствующее различной загрузке магнитных сепараторов.

Рсиунок 2 — Изменение концентрации железа при различной загрузке сепаратора

Скребковые транспортеры служат для извлечения из эмульсии пенопродукта, состоящего из маслоотходов и механических примесей. Периодичность включения транспортеров должна определяться уровнем полученного полупродукта, однако для этого требуется постоянное наблюдение, что проблематично в условиях технологического процесса производства.

Проведены экспериментальные исследования скорости накопления пенропродукта на каждой системе и установлено, что включение скребков проводится нерационально, в связи с чем была изменена схема их работы. Если включение скребковых транспортеров происходит не в оптимальном режиме, возможно удаление чистой эмульсии, что приводит к увеличенному удельному расходу эмульсола. При накоплении высокого уровня пены исключена возможность получения обратной эмульсии, так как пенопродукт не обладает свойствами эмульгирования.

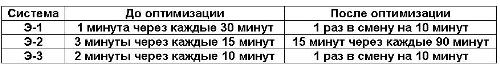

Для оценки влияния параметров работы скребковых транспортеров на параметры рабочей эмульсии и чистоту поверхности металла определяли механические примеси в объеме рабочей эмульсии, а также на поверхности металла после стана. Минимальный уровень пенопродукта для включения скребков устанавливали по его количеству на отстойниках. Периодичность включения скребков значительно сокращена (таблица 5)

Таблица 5 — Периодичность включения скребков

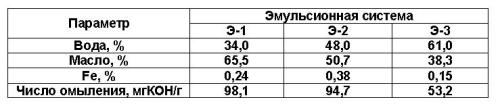

Исходя из данных химического анализа проб пенопродукта (табл. 6), рассчитали потери прокатного масла с пенопродуктом (табл. 7). Снижение удельного расхода прокатной смазки за счет изменения режима работы скребков составило: 0,047 – 0,033 = 0,014 кг/т. Целесообразность дополнительного включения скребковых транспортеров в условиях технологического процесса производства возникает при залповых утечках минерального масла.

Таблица 6- Результаты химического анализа проб пенопродукта

Таблица 7- Удельные потери прокатного масла с пенопродуктом

Рекомендуем ознакомиться со статьями:

- Анализ эмульсии (СОЖ). Инструкция

- Выбор режима работы магнитного сепаратора

- Выбор параметров эмульсии при холодной прокатке металла. Часть 2 — Концентрация масла в эмульсии

- Снижение удельного расхода эмульсола. Часть 2 — Изменение схемы приготовления эмульсии

- Качество металла. Квалиметрический метод на практике. Часть 2