На полосе металла после холодной прокатки всегда присутствует некоторое количество частиц загрязнения, представляющих собой продукты износа валков и полосы и продукты термического преобразования технологических смазок. Обычно при производстве холодного проката определяют на полосе остаточное содержание масла и содержание механических примесей, представляющих собой, в-основном, частицы железа и углерода. Загрязнение на поверхности полос часто является причиной образования дефектов на поверхности проката, которые не всегда определяются после прокатки, а выявляются преимущественно после отжига. Загрязнения на поверхности металла часто являются причиной образования различных дефектов, таких как «пригар эмульсии».

На полосе металла после холодной прокатки всегда присутствует некоторое количество частиц загрязнения, представляющих собой продукты износа валков и полосы и продукты термического преобразования технологических смазок. Обычно при производстве холодного проката определяют на полосе остаточное содержание масла и содержание механических примесей, представляющих собой, в-основном, частицы железа и углерода. Загрязнение на поверхности полос часто является причиной образования дефектов на поверхности проката, которые не всегда определяются после прокатки, а выявляются преимущественно после отжига. Загрязнения на поверхности металла часто являются причиной образования различных дефектов, таких как «пригар эмульсии».

Химический анализ остатков на поверхности холоднокатаного проката показывает, что они примерно на 40% состоят из железа и содержат около 30% углерода. В составе загрязнения железо обычно присутствует в виде окислов и различных гидратов, а углерод в большинстве случаев выделяется в свободном состоянии.

Электронно-микроскопический анализ загрязнений полосы после колпакового отжига показал присутствие в их составе магнетита, карбида железа и графита. Углеродистые соединения на дефектных участках находятся в виде графита, цементита и аморфной фазы, в состав окисных загрязнений входит магнетит.

В связи с тем, что загрязнения включают углеродистые соединения, представляется логичным связать их появление с условиями трения при холодной прокатке металла.

Если исходить из условий существования граничного трения при холодной прокатке, то основное значение приобретает химический состав смазки. Величина силы трения зависит от структуры верхнего слоя смазки, но прочность ее и сопротивление разрыву определяются качеством адсорбированного слоя, которое зависит от состава и качества промасливающей среды до холодной прокатки.

Большое влияние на формирование смазочной пленки оказывает микрорельеф металла после травления. Исследования показали, что начальная шероховатость поверхности горячекатаного металла и степень растравливания зависят от режима охлаждения его с температуры конца прокатки до температуры смотки в рулон. Чем больше разница между этими температурами, тем меньше показатель шероховатости поверхности полосы после травления. Установили, что с точки зрения получения легкотравимой окалины и минимального растравливания наилучшие результаты получены при температуре конца прокатки 830-840оС и температуре смотки 640-650оС.

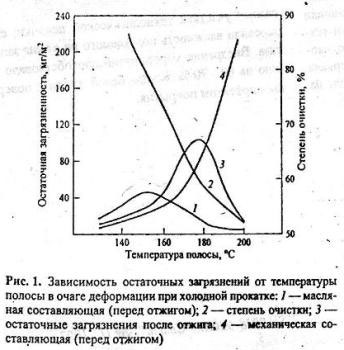

Степень окисления технологической смазки зависит от температуры полосы в очаге деформации (рисунок 1), в результате чего получают продукты сгорания разного вида. Загрязнения органического характера (остатки неразложившейся смазки и продукты ее термического и химического превращения) являются так называемой масляной составляющей, которая количественно определяется после растворения в эфире.

Металлические мыла и другие продукты окисления (гидрокислоты, углеводороды, продукты полимеризации), нерастворимые в эфире, относятся к механической составляющей загрязнений, их количественно определяют после снятия спиртом. Механическая составляющая включает еще соли жесткости, соединения железа, металлические частицы (износ полосы), травильный шлам.

Конечно, более эффективно удаляются загрязнения с большой масляной составляющей, омыляемой в щелочах. Замечено, что дефекты образуются чаще, когда ухудшаются показатели качества воды, используемой для приготовления эмульсии (соли жесткости, содержание сульфатов, рН и др.).

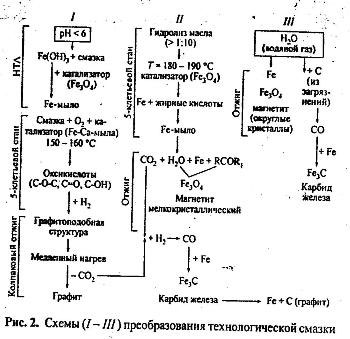

Таким образом, углеродистые соединения образуются в результате изменения технологической смазки, применяемой при холодной прокатке металла (жести), а также разложения ее на стадии промасливания после травления горячекатаного металла. Преобразование технологической смазки происходит в условиях повышения температуры в очаге деформации более 140 оС. Процесс ускоряется в присутствии катализаторов: магнетита — продукта разложения вюстита (на поверхности протравленного металла выглядит как темно-серый налет), металлического мыла — продукта разложения пальмового масла из-за сильной кислотности промывных вод (рН<2,5), кальциевого мыла, образующегося при повышенной жесткости воды, используемой для приготовления водомасляной смеси.

Масса получающихся загрязнений пропорциональна времени воздействия высоких температур. В связи с этим промежуток времени между холодной прокаткой и очисткой жести должен быть минимальным, так как процесс преобразования смазки продолжается в рулоне длительное время. Состав конечных продуктов на металле после отжига зависит от рН промывной воды на стадии травления, состава катализаторов, температуры в очаге деформации, состава водомасляной смеси при холодной прокатке, давления воды в магистрали для приготовления смеси, которое резко колеблется в течение суток, времени выдержки металла после его распаковки до момента лужения, т.е. в период охлаждения металла, когда процесс идет по схеме II с образованием карбида железа (рисунок 2).

Если во время отжига в защитной атмосфере увеличивается содержание водяного газа, то преобразование остаточных загрязнений может пойти по иному пути. В этом случае образуется карбид железа, когда после очистки остаются загрязнения на полосе или Fe3O4, когда нет загрязнений. При этом магнетит имеет структуру округлых кристаллов, а при разложении железного мыла у него мелкокристаллическая структура. При охлаждении жести после отжига (рисунок 3) может происходить разложение карбида железа с образованием трудноудаляемого прочно сцепленного с полосой углеродистого налета в виде графита.

Известен один из эффективных способов уменьшения содержания поверхностных включений – поэтапное окисление-восстановление поверхности стальной основы. При этом формируется практически свободный от примесей восстановленный слой железа. Однако, этот метод не всегда может быть применен.

А как Вы решили проблему загрязненности холоднокатаного проката?

Рекомендуем ознакомиться со статьями:

- Выбор параметров эмульсии при холодной прокатке металла. Часть 1 — Содержание железа в эмульсии

- Влияние параметров эмульсии на чистоту проката. Часть 2 — Хлориды, жесткость, железо, минеральное масло.

- Анализ эмульсии (СОЖ). Инструкция

- Исследование механических свойств металла. Модель управления свойствами

- Выбор параметров эмульсии при холодной прокатке металла. Часть 2 — Концентрация масла в эмульсии

Добрый день!

А есть ли какие-то методы количественного и качественного определения поверхностной сажи (углерода) на металле? И есть ли границы (допуски) по данному виду загрязнения?

С уважением, Дмитрий Уваров

[Ответить]

Количество сажи на поверхности металла определяется достаточно легко. Для этого вырезается образец металла, измеряется его площадь, образец взвешивают, затем убирают с поверхности сажу, можно, например, спиртом и проводят повторное взвешивание образца. По разнице веса, деленной на площадь, определяют количество сажи на поверхности металла.

Для определения поверхностного углерода разработаны специальные анализаторы поверхностного углерода. Я, например, определяла поверхностный углерод на металле с помощью анализатора LECO RC 412.

Количество поверхностного углерода, допускаемое на поверхности металла, зависит от конкретного назначения данного металла. Например, для получения качественной белой жести на поверхности металла разрешается по советским исследованиям не более 6 мг/м2 углерода по поверхности, а по европейским требованиям не более 4 мг/м2.

[Ответить]