Часть 2 — I этап промышленных испытаний технологической смазки «Balmerol»

Часть 2 — I этап промышленных испытаний технологической смазки «Balmerol»

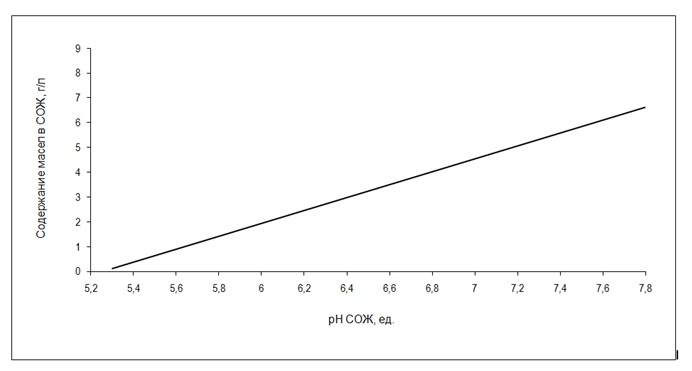

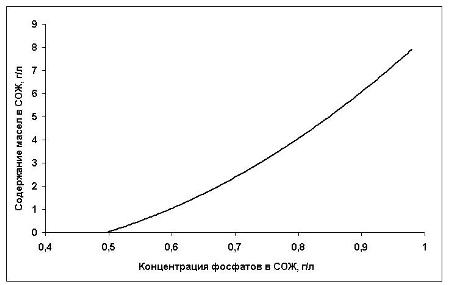

Промышленные испытания технологической смазки «Balmerol» проводились в 2 этапа. Оптимальный уровень содержания масел в смазочно-охлаждающей жидкости (СОЖ), установленный по результатам испытаний, составляет от 4,0 до 6,5 г/л. Было установлено, что уровень содержания масел СОЖ определяется значениями его рН, концентрацией фосфат-ионов и концентрацией утечек минеральных масел в СОЖ (рисунки 1 — 3).

Рисунок 1 — Зависимость содержания масел в СОЖ от величины рН.

Рисунок 2 — Зависимость содержания масел в СОЖ от концентрации фосфатов.

Рисунок 3 — Зависимость содержания масел в СОЖ от утечек минеральных масел

Рекомендованный по результатам испытаний уровень рН для поддержания требуемой концентрации масел в СОЖ составляет от 6,8 до 7,5 ед. рН. Необходимо отметить, что в период испытания уровень рН корректировали введением в отстойники СОЖ триэтаноламина, едкого натра и фосфорной кислоты. Такая корректировка нетехнологична из-за большого объёма СОЖ (~1400 м3), т.к. требует длительного времени для выравнивания концентрации компонентов по всему объёму.

Чистота поверхности металла составила от 18,5 до 400,5 мг/м2 , в среднем – 166,5 мг/м2 загрязненийна одну сторону полосы после прокатки (для Luberolа — от 43,1 до 486,5 мг/м2, среднее – 188,5 мг/м2), а черной жести перед АЭЛ – от 4,7 до 6,5 мг/м2, среднее – 5,4 мг/м2 для «Balmerolа» и от 5,0 до 5,3 мг/м2, среднее – 5,1 мг/м2 для «Luberolа». Визуальная оценка качества поверхности жести после прокатки — равномерная тональность, без выраженных отпечатков от валков и запороченности поверхности, визуальная оценка лужёных образцов — равномерное блестящее покрытие.

Основной проблемой при проведении промышленных испытаний была отсортировка проката по дефекту «коррозия», обусловленная недостаточным уровнем технологической смазки в очаге деформации и наличием избытка остаточной влаги на полосе.

По результатам проведённых промышленных испытаний были определены следующие оптимальные параметры водомасляной смеси (ВМС): подача ВМС на 5-ю и 6-ю клети стана производится с температурой от 55 до 60 оС и соотношением масло : вода от 1:7 до 1:9 для толщины проката ≤ 0,25 мм и от 1:10 до 1:12 для толщины проката > 0,25 мм. Давление подачи ВМС поддерживают в диапазоне от 9,0 до 10,0 атм.

В процессе промышленного испытания имела место нестабильная подача технологической смазки в очаг деформации из-за неудовлетворительной работы насоса-дозатора на малых концентрациях масла в ВМС.

Кроме того, следует отметить, что выход подката для линии непрерывного горячего цинкования I категории по чистоте поверхности металла (загрязненность не более 400 мг/м2) на металле, прокатанном в период эксплуатации технологической смазки «Balmerol» составил 98,9 %, тогда как на металле, прокатанном с применением технологической смазки «Luberol» составлял 86,7 %.

При проведении I этапа промышленного испытания прокатной технологической смазки «Balmerol» на 6-ти клетьевом стане холодной прокатки было установлено:

- снижение давления прокатки в 6-й клети на ~ 8-10 %, и, как следствие снижение количества перевалок по перегреву валков на ~70 %;

- увеличение скорости прокатки жести на ~10 – 15 %;

- снижение загрязнённости проката, в среднем, на 13 %;

- снижение усреднённого расхода смазки с 3,4 кг/т (для «Luberolа») до 2,25 кг/т.

Одновременно имели место:

- неудовлетворительная работа насоса-дозатора масла в ВМС при его низких концентрациях;

- высокий уровень отсортировки жести по дефектам «раскатанные загрязнения» и «коррозия»;

- нестабильность управления системой СОЖ;

- неприятный запах испарений от технологической смазки при её нагревании.

Рекомендуем ознакомиться со статьями:

- Опыт использования технологических смазок. Часть 3 — Второй этап испытания смазки Balmerol

- Опыт использования смазок при холодной прокатке. Часть 5 — Оптимизация параметров эксплуатации смазки Luberol

- Анализ эмульсии (СОЖ). Инструкция

- Опыт использования технологических смазок при холодной прокатке. Часть 4 — Испытание смазки Luberol B

- Анализ результатов испытания консервационного масла для защиты от коррозии (Часть 1)