В условиях современного производства проката предъявляются все возрастающие требования к прокатным маслам, основными из которых являются высокие смазочные свойства, хорошие моющие характеристики, стабильность в работе и низкий расход.

В условиях современного производства проката предъявляются все возрастающие требования к прокатным маслам, основными из которых являются высокие смазочные свойства, хорошие моющие характеристики, стабильность в работе и низкий расход.

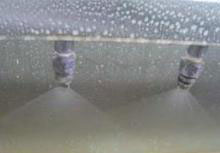

При холодной прокатке происходит так называемое смешанное трение, то есть комбинация гидродинамического и контактного трения. При гидродинамическом трении движущиеся поверхности, например, рабочие валки и полоса, полностью разделены смазывающей пленкой.

Параметры, от которых зависит толщина пленки можно разделить на две группы: параметры процесса (скорость, радиус рабочего валка, усилие прокатки) и характеристики смазки (вязкость и коэффициент вязкости). Читать далее